現代エレクトロニクスの心臓部

私たちの日常生活は、ポケットの中のスマートフォンから車の複雑な制御システムまで、様々な電子機器のシンフォニーに囲まれています。これらの驚異的な技術の核となるのは、精巧に作られた部品、プリント回路基板アセンブリ(PCBA)です。PCBA基板の製造という複雑なプロセスこそが、これらのデバイスに命を吹き込み、単純な基板を機能的な電子頭脳へと変貌させます。精密工学、高度なロボット工学、そして緻密な化学プロセスが融合し、すべてが調和して機能することで、私たちの世界を動かす回路が生み出されています。この基礎となる製造プロセスがなければ、私たちが知るデジタル時代は存在しなかったでしょう。

ベアボードから電子設計図へ

あらゆる組み立て作業を始める前に、基盤が必要です。そして、この世界では、基盤となるのがベアボード(PCB)です。一般的なガラス繊維複合材FR-4のような非導電性基板材料を薄い銅板でラミネートした多層サンドイッチ構造を想像してみてください。この銅板は驚くほど精密にエッチング除去され、回路全体の配線となる繊細な経路、つまりトレースのネットワークが残ります。この銅板マップの上に、通常は鮮やかな緑、青、または赤の色合いの保護用ソルダーマスクが塗布されます。これはトレースを絶縁し、接続部間のはんだブリッジを防ぎます。最後に、シルクスクリーン層が基板上に印刷され、各部品の位置を示すラベルが付いた、人間が読めるガイドが作成されます。この基板は白紙のキャンバスであり、用途を決める電子部品を待つ詳細な設計図です。

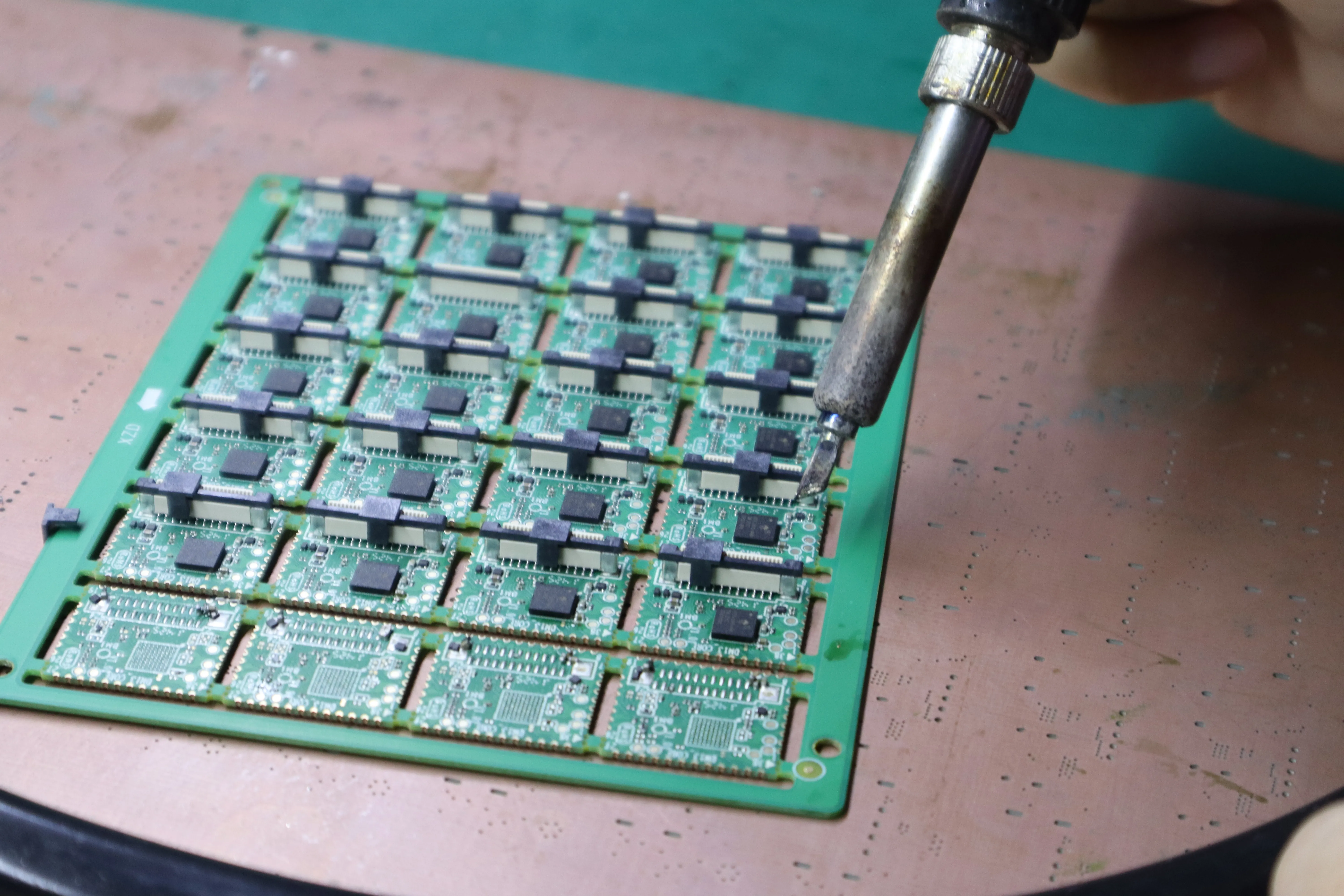

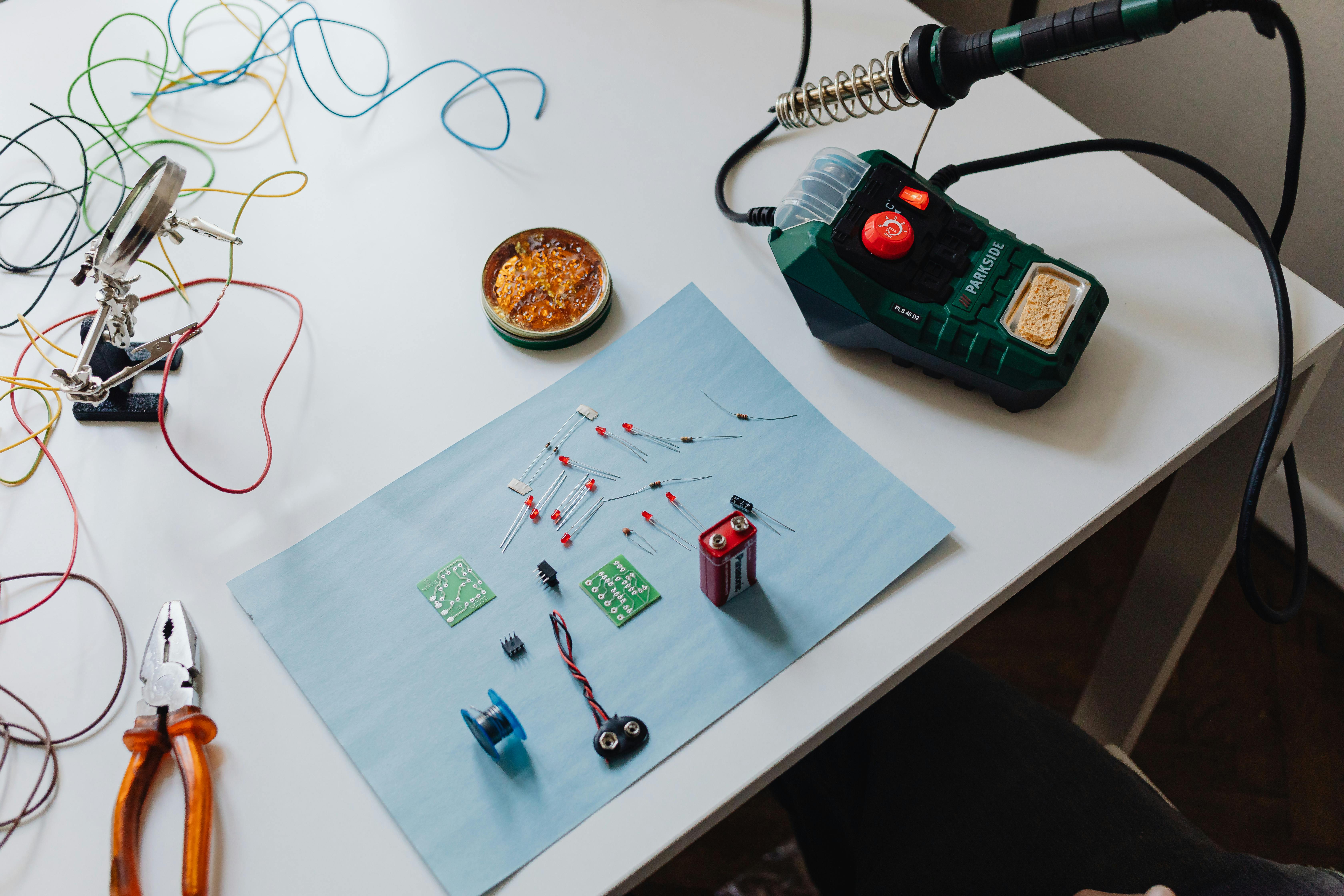

部品配置とはんだ付けの技術

設計図が完成したら、組み立てプロセスが始まります。最初のステップは、基板上の指定された部品パッドにはんだペーストを塗布することです。これは単に接着剤を塗布するだけの単純な作業ではなく、高度に制御されたプロセスです。各パッドに対応するレーザーカットの開口部を備えた薄いステンレス鋼のステンシルがPCB上に配置されます。次に、スキージブレードがステンシル上を滑るように移動して、はんだペースト(フラックス中に浮遊する小さなはんだ球で構成された灰色の金属物質)を正確かつ均一に塗布します。この工程の精度は極めて重要です。ペーストが少なすぎると接続が弱くなり、多すぎると部品間の微細な隙間を埋めてしまい、ショートを引き起こす可能性があります。

精密自動化と熱融合

はんだペーストが塗布されると、基板はPCBA基板製造工程全体の中で最も視覚的に印象的な段階の一つ、自動部品配置へと進みます。ここでは、高速ピックアンドプレース機が驚異的な速度とロボットのような精度で動作し、基板に部品を実装します。これらの装置は、カメラと真空ノズルを用いて、極小の抵抗器から複雑な集積回路まで、個々の部品をリールやトレイから取り出し、基板上の指定されたパッドに装着し、はんだペーストに優しく押し付けます。基板が完全に実装されると、長いリフロー炉へと送られます。基板はベルトコンベアに乗って、それぞれが厳密に温度制御された複数のゾーンを通過します。熱によってペースト内のフラックスが徐々に活性化し、はんだが溶融します。はんだは流れて固まり、強固で永続的な電気的・機械的接続が確立されます。より大型で堅牢な部品の場合は、スルーホール技術と呼ばれるプロセスが使用されることがあります。これは、部品のリード線を基板の穴に挿入し、反対側からはんだ付けする技術で、多くの場合、ウェーブはんだ付け装置が使用されます。

完璧さの確保:検査とテスト

基板の作成は戦いの半分に過ぎません。その完璧さを検証することも同様に重要です。リフロー工程の後、すべての基板は厳格な検査を受けます。自動光学検査装置(AOI)は高解像度カメラを使用して基板をスキャンし、欠陥のないリファレンス設計と比較することで、部品の欠落、極性の誤り、はんだブリッジなどの製造上の欠陥を検出します。ボールグリッドアレイ(BGA)のように、チップの下に隠れた接続部を持つ部品については、X線検査を使用して部品を透過し、すべてのはんだボールが正しく接続されていることを確認します。最終段階であり、最も重要な段階は機能テストです。基板に電源を入れ、設計通りに動作することを確認するために性能テストを行います。この品質管理への取り組みは、PCBA基板製造分野における譲れない基盤であり、最終的な電子製品の信頼性と寿命を保証します。