現代エレクトロニクスの基盤

スマートフォンやノートパソコンから自動車や医療機器に至るまで、今日私たちが使用するほぼすべての電子機器の心臓部には、プリント回路基板アセンブリ(PCBA)が搭載されています。PCBA基板の製造という複雑なプロセスこそが、むき出しの回路基板を製品の機能的な頭脳へと変貌させるのです。この複雑な工程では、様々な電子部品をプリント回路基板(PCB)に実装し、完全に機能する電子回路を構築します。この高度な製造プロセスがなければ、現代社会を特徴づける技術は存在しなかったでしょう。これらの工程を理解することで、精密工学、ロボット工学、そして品質管理が融合した魅力的な技術が明らかになります。

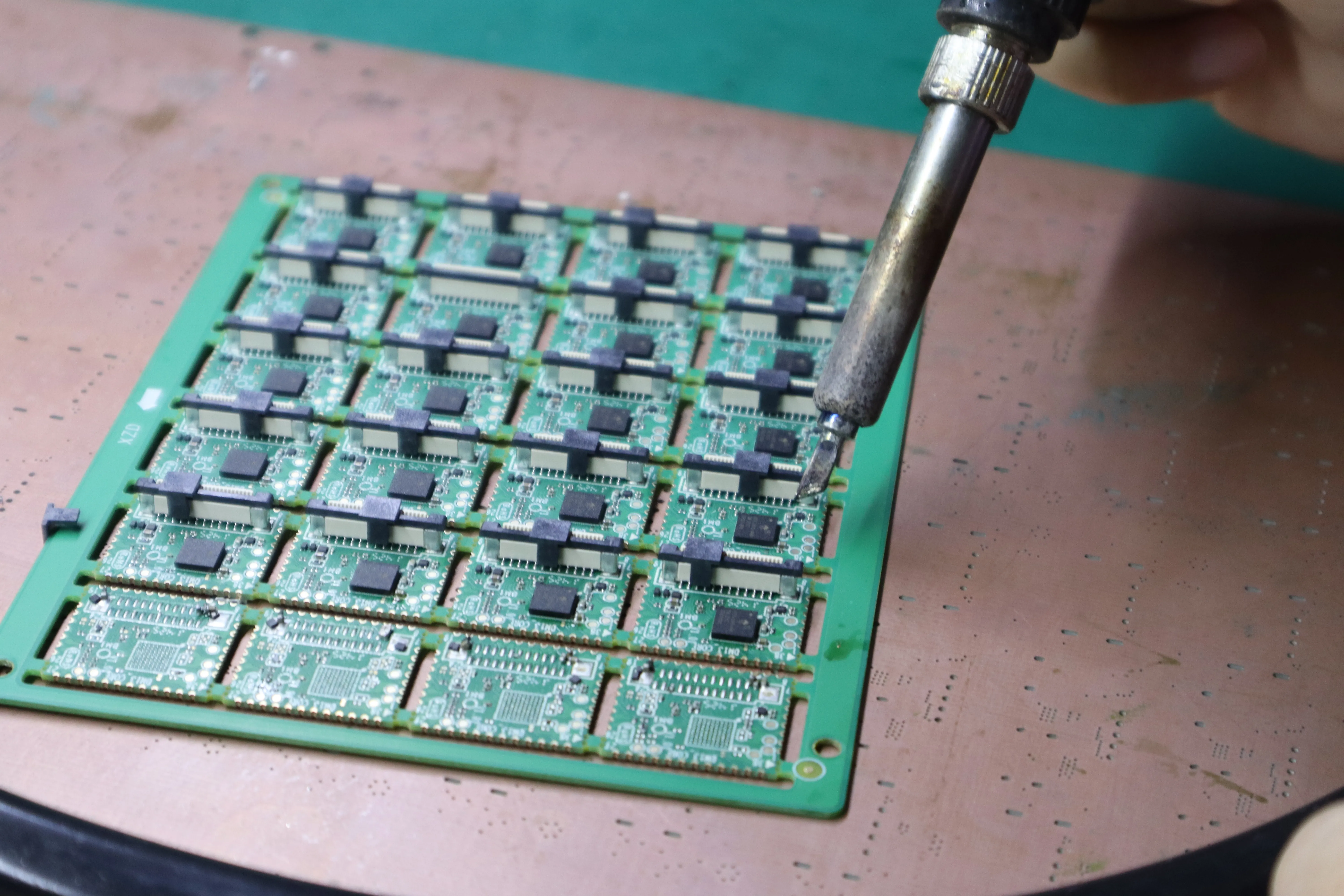

PCBA製造プロセスの重要な段階

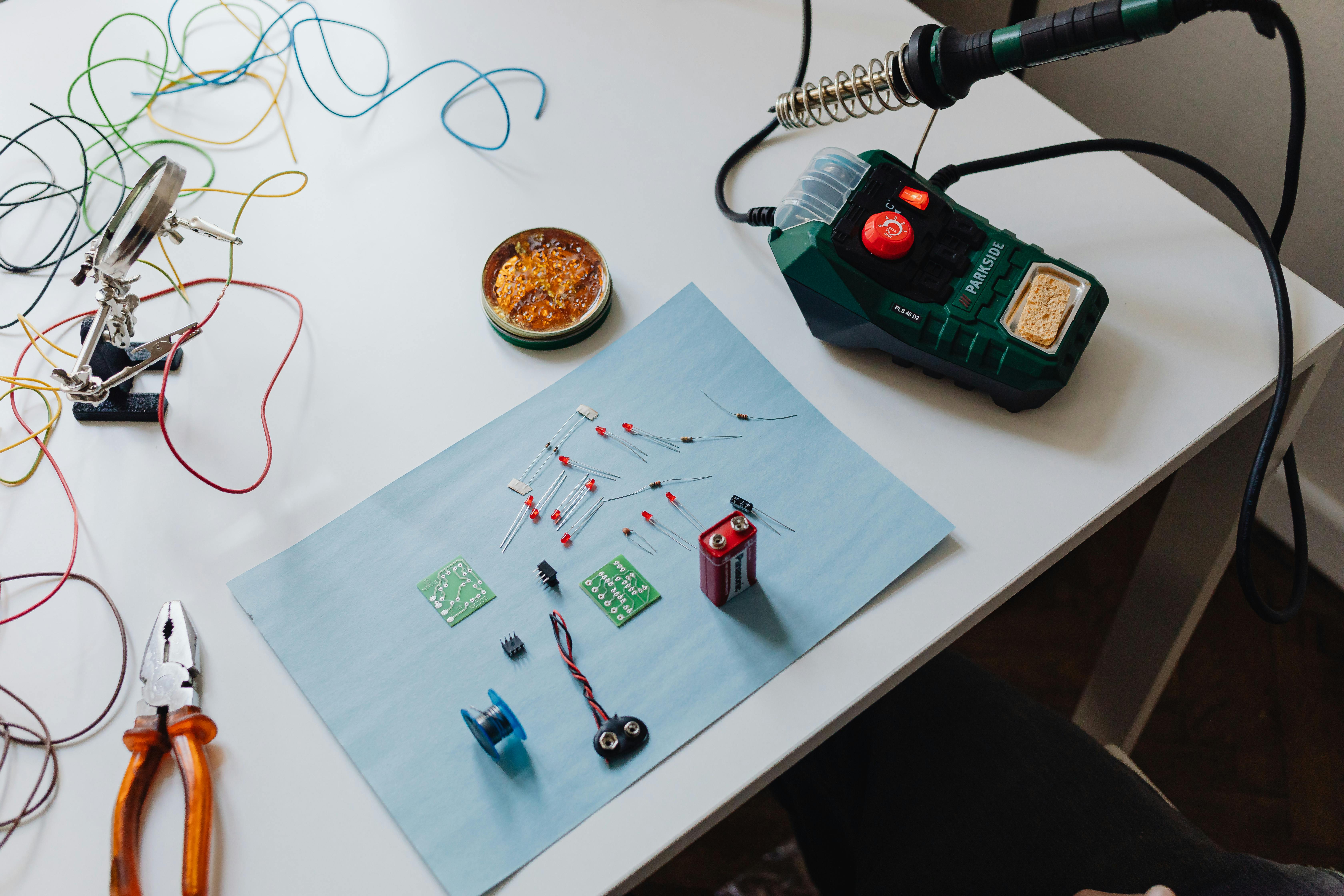

空のPCBから完成したPCBAに至るまでには、それぞれに極めて高い精度が求められる、いくつかの重要な段階があります。それははんだペーストの塗布から始まります。基板上にステンシルが置かれ、スキージのようなツールで鉛スズまたは鉛フリーのはんだペーストが、部品を配置する正確な位置に塗布されます。その後、工程は「ピックアンドプレース」装置を用いた自動部品配置へと移ります。このロボット装置は、抵抗器、コンデンサ、集積回路などの個々の電子部品をリールから迅速かつ正確にピックアップし、基板上の指定されたパッドに配置させます。すべての部品が配置された後、基板はリフロー炉を通過します。炉は基板を特定の温度プロファイルまで加熱し、はんだペーストを溶かします。そして、冷却時に固化することで、すべての部品に強力で永続的な電気接続を確立します。

部品技術:SMTとTHT

PCBA基板の製造プロセスで使用される主な技術は、表面実装技術(SMT)とスルーホール技術(THT)の2つです。 SMTは現在最も一般的な方法で、部品をPCBの表面に直接実装します。これにより、部品の小型化、部品密度の向上、そして組み立てプロセスの自動化が可能になり、小型で複雑な電子機器に最適です。一方、THTは、PCBに開けた穴に部品のリード線を挿入し、反対側ではんだ付けする手法です。THTは古くからある手法ですが、より強力な機械的接合が可能で、コネクタやトランスなど、物理的なストレスに耐える大型部品に適しています。現代の多くのPCBは、実際にはSMTとTHTを併用しており、ほとんどの部品にSMTを使用し、より高い耐久性が求められる部品にはTHTを使用しています。

厳格なテストによる信頼性の確保

製造プロセスにおいて、品質管理とテストは極めて重要かつ不可欠な要素です。見た目は完璧なPCBでも、製品の故障につながる可能性のある欠陥が隠れている可能性があります。これを防ぐため、メーカーは複数の検査方法を採用しています。自動光学検査(AOI)では、カメラを用いて基板をスキャンし、詳細な回路図と比較することで、部品の配置ミスやはんだブリッジなどの問題を検出します。ボール・グリッド・アレイ(BGA)のように、はんだ接合部がチップの裏側に隠れている複雑な部品の場合は、X線検査を用いて部品を透過して接続を確認します。最後に、機能テスト(FCT)が頻繁に実施されます。このテストでは、基板に電源を投入し、実際の動作をシミュレートすることで、設計通りに動作することを確認します。これらの厳格なテスト段階によって、最終製品の信頼性と長寿命が保証されます。