現代エレクトロニクスの中核を理解する:SMT実装

表面実装技術(SMT)は、電子回路の設計と製造方法に革命をもたらし、スマートフォンから複雑な産業用コントローラーまで、今日私たちが使用するほぼすべての電子機器の基盤を形成しています。この技術の中核を成すのが、高度に自動化されたSMT実装プロセスです。このプロセスでは、電子部品をプリント基板(PCB)の表面に直接実装します。従来のスルーホール技術では、リード線付きの部品を基板に開けられた穴に挿入する必要がありましたが、SMTは部品の小型化、高密度化、そしてより合理化されコスト効率の高い製造ワークフローを可能にします。この進歩こそが、現代エレクトロニクスの継続的な小型化と高機能化の主因です。

SMTプロセスのステップバイステップ

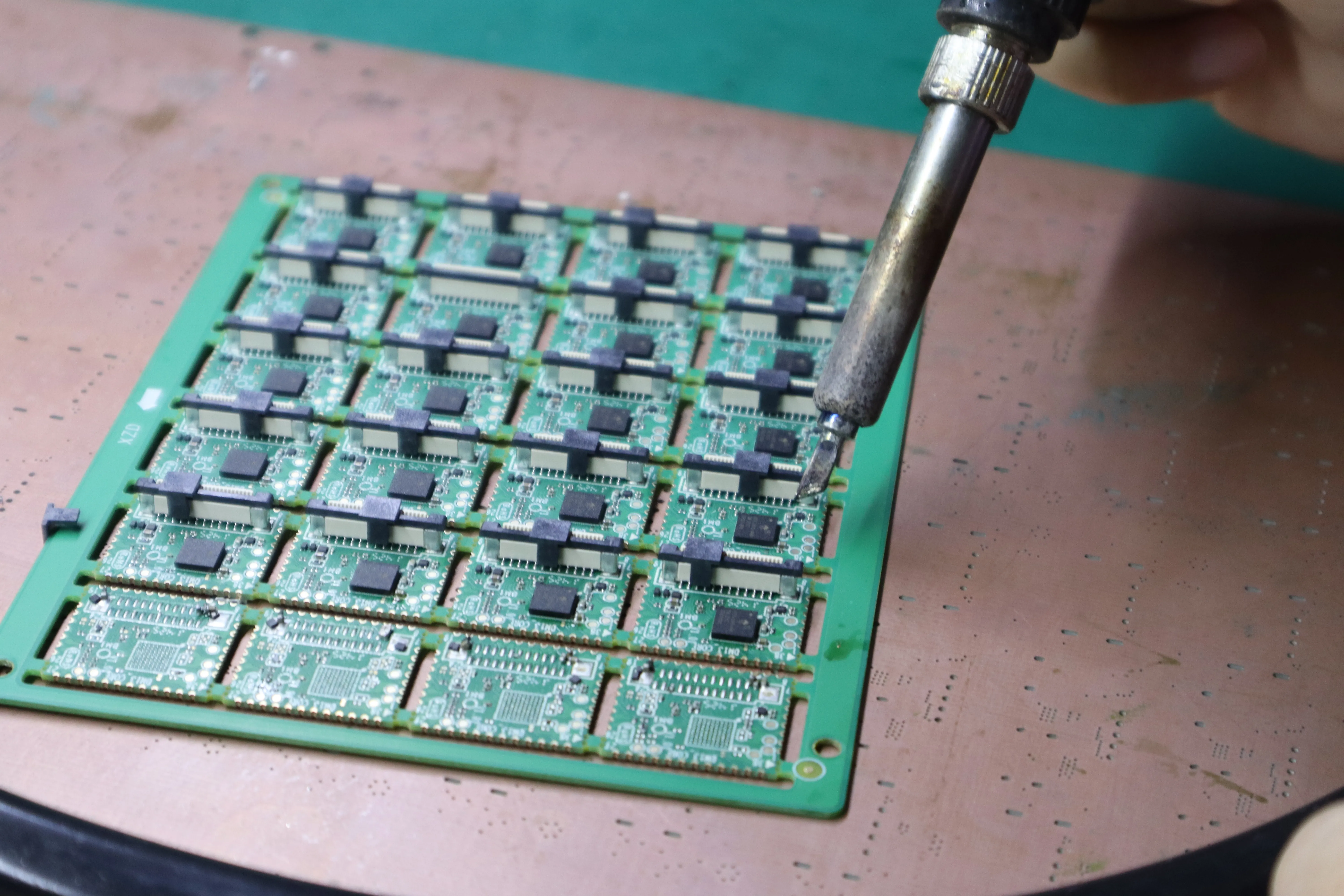

ベアPCBから完全に組み立てられた基板に至るまでには、いくつかの重要な段階があります。それは、はんだペーストの塗布から始まります。ステンシルはレーザーカットされた開口部を持つ薄い金属シートで、PCB 上に配置されます。次に、スキージ ブレードがステンシル上を移動し、部品が配置される特定の銅パッド上に正確な量のはんだペーストを塗布します。この後、ボードはコア ステージである部品配置に移動します。高度なピックアンドプレース マシンは、真空ノズルを使用してリールまたはトレイから個々の部品をピックアップし、高度なビジョン システムのガイドに従って、ボード上の対応するパッドに正確に配置します。これらのマシンは信じられないほどの速度で動作し、1 時間あたり数万個の部品を微視的な精度で配置します。すべての部品が配置されると、ボードはリフロー炉に送られます。オーブンは、厳密に制御された温度ゾーンでボードを加熱し、はんだペーストを溶かして、強力で永続的な電気的および機械的接続を形成します。最後に、組み立てられた基板は厳密な検査を受けます。通常は自動光学検査(AOI)を使用して配置エラーがないか確認し、ボールグリッドアレイ(BGA)のようにはんだ接合部が隠れている部品についてはX線検査が行われることもあります。

精密配置を支える技術

SMT実装プロセスの精度と効率は、高度な機械によって実現されています。ピックアンドプレース機は、あらゆるSMT組立ラインの中核を成す装置です。これらの装置は速度と精度を重視して設計されており、大型の集積回路から砂粒よりも小さな受動部品まで、幅広いサイズの部品に対応できます。高解像度カメラと高度なソフトウェアを使用して部品の向きを確認し、実装前にPCB上のパッドに完全に位置合わせします。フィーダーも重要な要素であり、ピックアンドプレース機に部品を継続的に供給します。プロセス全体は、機械的なスピードとデジタルインテリジェンスが融合したシンフォニーであり、各部品が正しく配置されることを保証します。これは、最終製品の機能と信頼性にとって不可欠です。

なぜSMTが電子機器製造で主流なのか

スルーホール技術よりも表面実装アセンブリが広く採用されているのは、その大きな利点によるものです。最も明白な利点は小型化です。SMT部品ははるかに小型で、長いリード線が不要なため、エンジニアはより小型、軽量、そして高密度に実装された回路基板を設計できます。部品密度が高いということは、より多くの機能をより小さなデバイスに詰め込むことができることを意味します。自動化ももう一つの重要な推進力です。SMTプロセスは本質的に高度な自動化に適しており、手作業を大幅に削減し、人的ミスを最小限に抑え、生産スループットを向上させ、最終的には製造コストを削減します。電気性能の観点から見ると、SMTによって接続経路が短くなるため、信号遅延や寄生インダクタンスと容量が低減され、特に高周波アプリケーションにおいて性能が向上します。これらの利点の組み合わせにより、SMTはエレクトロニクス業界における量産における紛れもない標準となっています。

回路組立の未来

エレクトロニクス組立分野は常に進化しており、SMT実装プロセスもそれに伴って進化を続けています。01005パッケージなどの部品の小型化は依然として進んでおり、実装技術と検査能力の限界を押し広げています。また、SMTとインダストリー4.0のコンセプトの統合も進み、機械同士が通信し、メンテナンスの必要性を予測し、生産フローをリアルタイムで最適化する、よりスマートな工場が実現しています。このデジタルトランスフォーメーションにより、ウェアラブル技術やIoT(モノのインターネット)デバイスから高度な自動車システムに至るまで、SMTは次世代の革新的なエレクトロニクス製品の製造プロセスの基礎であり続けるでしょう。