静謐ながらも活気に満ちた現代テクノロジーの世界では、精密さとエンジニアリングの複雑な融合によって、私たちが日々頼りにするデバイスが誕生しています。この電子エコシステムの真髄は、PCBA基板の製造プロセスにあります。これは、スマートフォンから宇宙船まで、あらゆる機器の機能的な頭脳を創造する、精緻な芸術と科学の結晶です。プリント回路基板アセンブリ(PCBA)は、単なる金属線が描かれた緑色の基板ではありません。それは、細心の注意を払って作られた神経中枢であり、何千もの部品が完璧な調和で通信し、コマンドを実行し、情報を処理するミニチュア都市であり、私たちのデジタルライフを可能にしています。

ベアボード:PCBを理解する

PCBAは、シンプルなプリント回路基板(PCB)から始まります。活気に満ちた大都市が建設される未開発の土地を想像してみてください。基板自体は通常、FR-4グラスファイバーなどの硬質で非導電性の基板材料で作られ、これが構造的な基礎となります。この基板には、1層または複数層の薄い銅箔が積層されています。フォトリソグラフィーと化学エッチングのプロセスにより、不要な銅箔が除去され、所定のパターンの導電経路(トレース)が残ります。これらのきらめく銅線は、未来の電子都市の道路や高速道路であり、電気信号を必要な場所に正確に導くように設計されています。ビアと呼ばれる穴がドリルで開けられ、異なる層が接続され、1枚のコンパクトな基板上に多次元の回路ネットワークが構築されます。

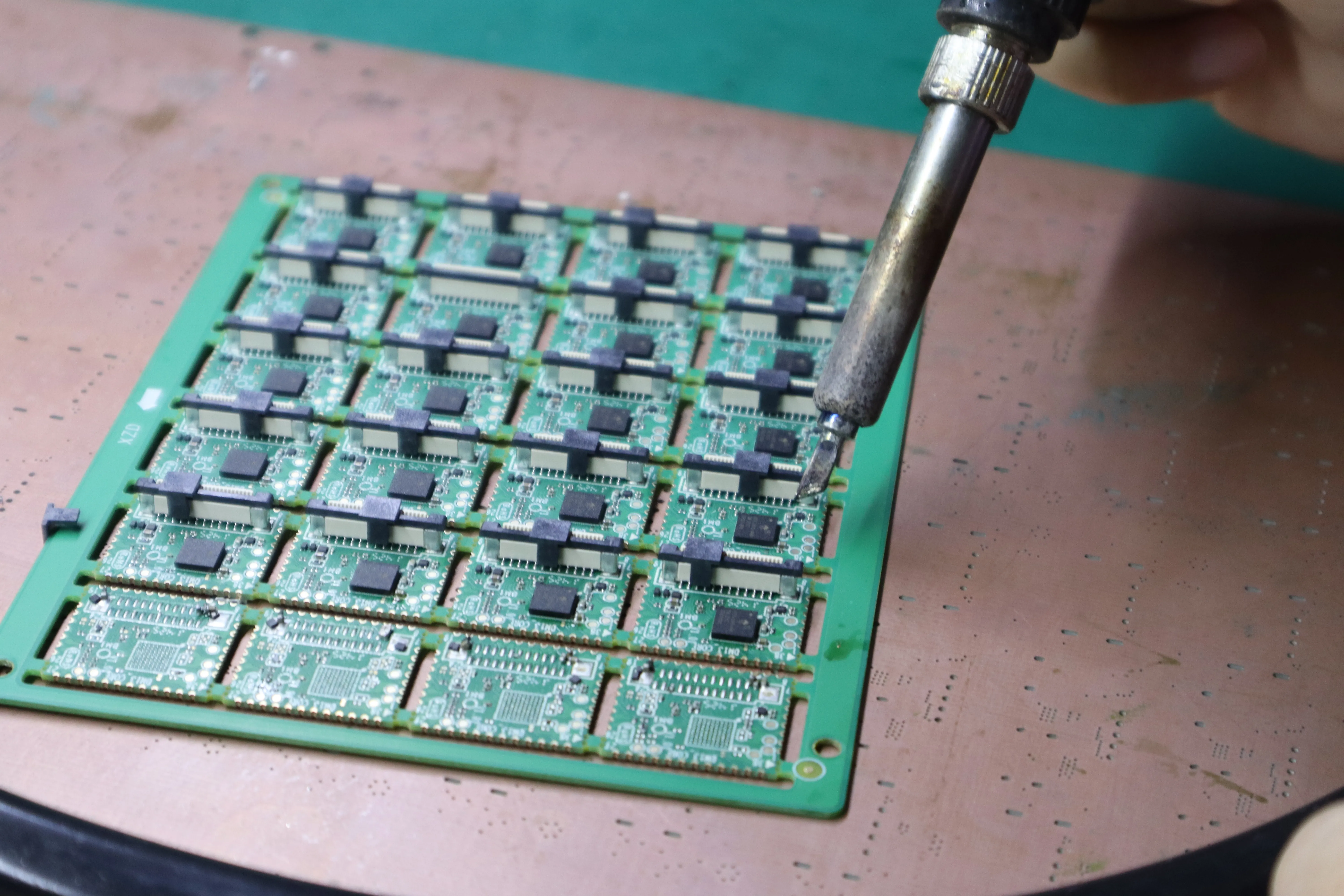

基板への部品配置:組み立ての技術

むき出しのPCBに設計図が描かれると、組み立てプロセスが始まります。最初のステップは、はんだペーストの塗布です。レーザーカットで開口部が開けられた薄い金属板であるステンレス鋼のステンシルを、基板にぴったりと配置します。次に、スキージのような刃がステンシル上を移動し、部品パッドに正確な量のはんだペーストを塗布します。このペーストの粘度と位置は極めて重要で、一時的な接着剤としてだけでなく、最終的には恒久的な電気接続を担います。その後、基板はピックアンドプレース機へと移動します。この自動化の驚異は、真空ノズルを備えた高速ロボットアームを用いて、リールやトレイから微細な部品をピックアップし、基板上の所定のパッドに驚異的な速度と精度で配置します。1時間あたり数万個の部品を配置することも可能です。

接合の強化:リフローはんだ付けと検査

すべての表面実装部品がはんだペーストに埋め込まれると、基板はトンネル状の長いリフロー炉へと送られます。基板はベルトコンベアに乗って、それぞれが厳密に温度制御された複数のゾーンを通過します。温度は徐々に上昇し、はんだペースト内のフラックスを活性化させます。その後、温度が急上昇し、はんだが溶融して部品のリード線の周囲を流れ、強固で恒久的な冶金結合を形成します。基板がオーブンから出てくると、制御された方法で冷却され、はんだ接合部が固まります。PCBA基板の製造において、品質管理は非常に重要です。リフロー後、基板は多くの場合、自動光学検査(AOI)システムで検査されます。この装置は高解像度カメラを使用して基板をスキャンし、完璧な参照画像と比較することで、部品の不足、極性の誤り、はんだ接合部の欠陥などの潜在的な欠陥を検出します。

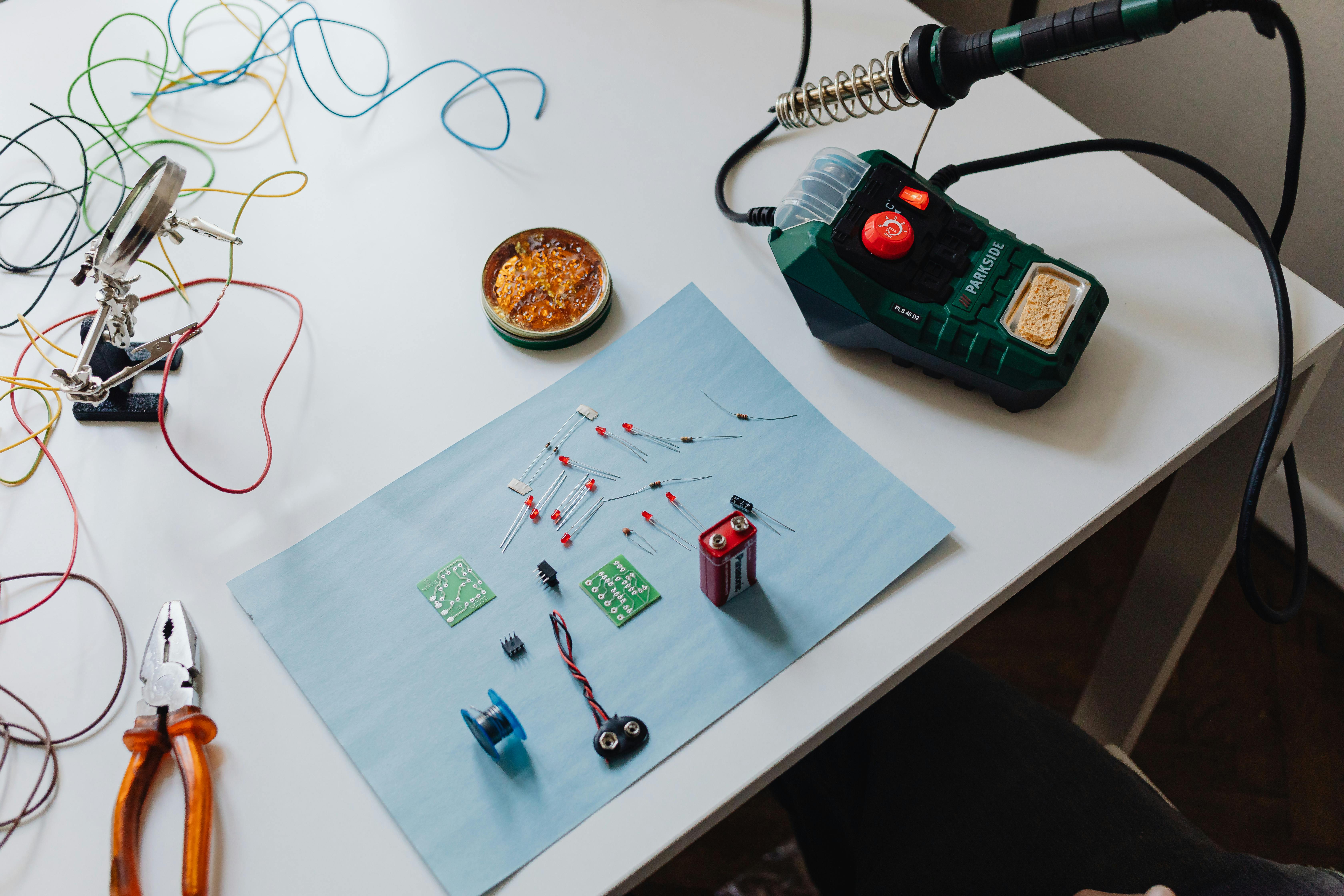

機能性の確保:最終工程とテスト

リード線付きの大型で堅牢な部品を搭載した基板の場合、「スルーホールはんだ付け」と呼ばれるプロセスが必要です。これらの部品は、手作業または専用装置によって基板の穴に挿入され、はんだ付けされます。すべてのはんだ付けが完了した後、基板は徹底的な洗浄工程を経て残留フラックスを除去します。残留フラックスは、時間の経過とともに腐食や電気的なショートを引き起こす可能性があります。最終段階、そしておそらく最も重要な段階はテストです。機能テスト(FCT)は、完成したPCBAに電源を投入し、想定される動作環境をシミュレートするテストフィクスチャに接続して実施されます。このテストでは、ボードが正しく組み立てられているだけでなく、設計どおりに特定の機能を実行することも検証します。これにより、信頼性が高く、完全に機能する電子心臓部が最終製品に組み込まれる準備が整っていることが保証されます。