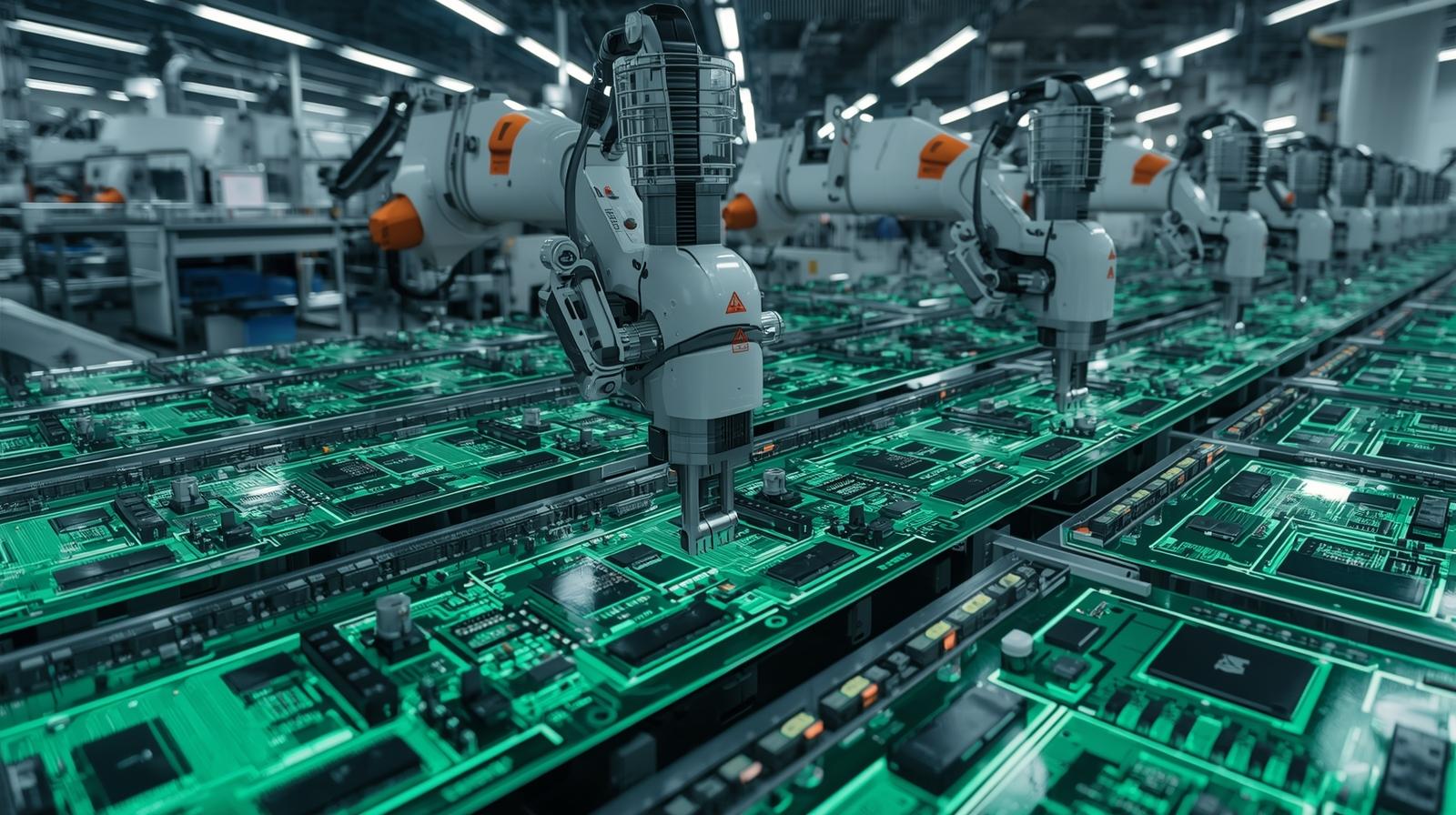

複雑で多様なエレクトロニクス向けの多品種少量 PCBA 製造

今日の電子製品は、単一の固定構成として存在することはほとんどありません。 1 つのプラットフォームで、複数のインターフェイス、地域標準、オプションのセンサー、または顧客固有の機能をサポートする場合があります。その結果、製造の複雑さは量ではなく多様性によってますます増大しています。

ここで、多品種少量 PCBA の製造が不可欠になります。これにより、企業は各ビルドを 1 回限りの例外として扱ったり、品質の一貫性を犠牲にしたりすることなく、複数の製品バリエーションを並行して提供できます。

製品の多様性が製造の複雑さを再定義する理由

従来の生産モデルでは、安定性は 1 つの設計、1 つの BOM、長期稼働という繰り返しによってもたらされます。高混合環境では、その想定が逆転します。デザインは頻繁に変更され、バッチは小さく、ユニットではなくバリアント間で複雑さが蓄積されます。

多品種少量 PCBA 条件では、主な課題はスループットではありません。それはコーディネートです。各バリアントでは、コンポーネント、配置プログラム、テスト ロジック、および場合によってはコンプライアンス要件に違いが生じます。構造化された制御がなければ、これらの違いはすぐにエラー、遅延、やり直しに変わります。

この環境で成功するメーカーは、多様性を混乱ではなく管理変数として扱います。

BOM の多様性とバリアント管理

マルチバリアント生産における最初のプレッシャーポイントの 1 つは部品表です。コネクタ、メモリ サイズ、レギュレータ、オプション モジュールの違いなど、小さな差異であっても、調達と組み立てに影響を及ぼす可能性があります。

規律ある多品種少量生産 PCBA プロセスでは、共有要素とバリアント固有の要素を中心に BOM を編成することでこの問題に対処します。共通のコンポーネントは可能な限り標準化され、相違点は明確に分離され文書化されます。承認された代替品は事前に認定されており、不足が生じた場合に事後的に選択されるものではありません。

このアプローチにより、土壇場での置換が減り、バリアントが頻繁に変更される場合でも、ビルド間の一貫性を維持できます。

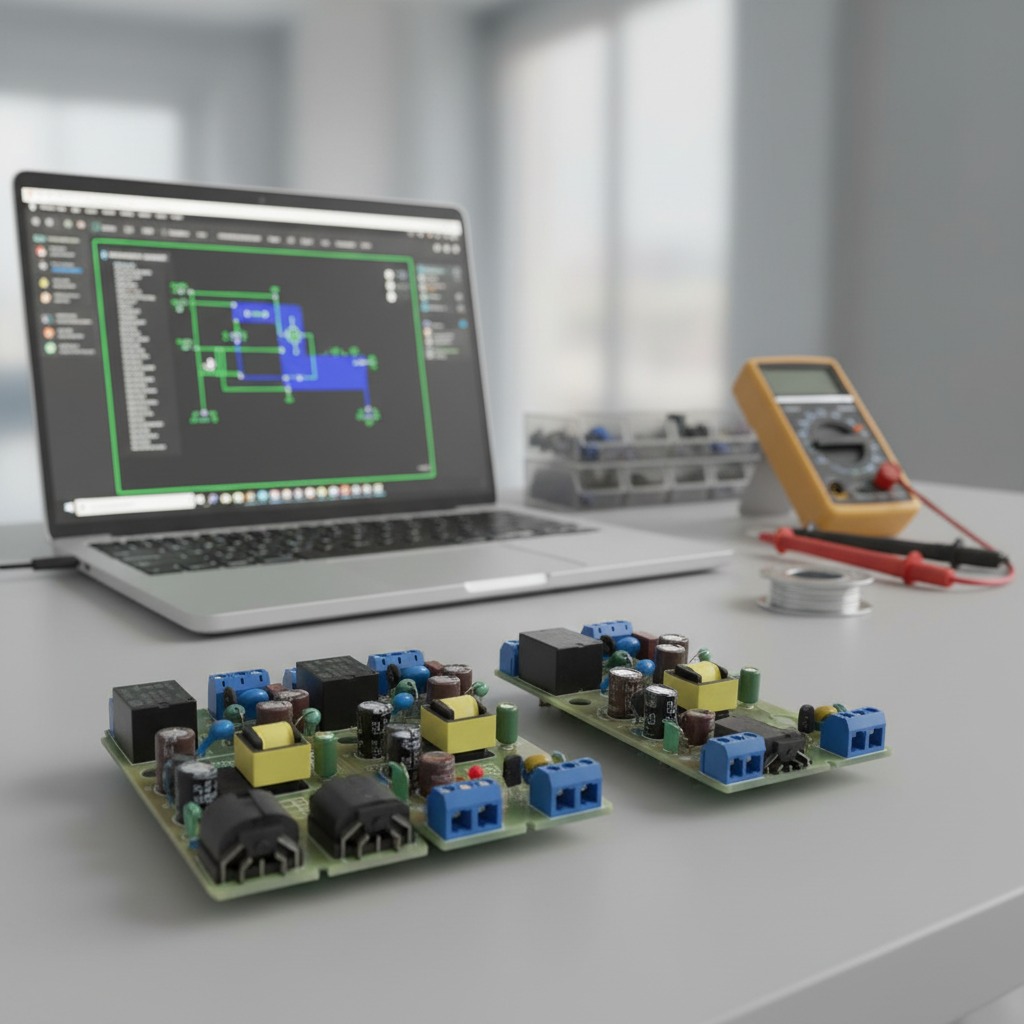

再現性を損なうことなく柔軟に組み立て

同じ生産ラインで複数のバリエーションを処理するには、迅速な切り替えだけでは不十分です。反復可能なトランジションが必要です。

成熟した多品種少量 PCBA環境では、SMT プログラムが検証され、定義されたパラメータとともに保存されます。ライン設定はモジュール式であるため、制御されない変動を引き起こすことなくフィーダーと工具を迅速に調整できます。選択的はんだ付けや手動操作などのバリアント固有の手順は、共有プロセスから明確に分離されています。

熟練したオペレーターがここで重要な役割を果たします。構造化された作業指示に従い、バリエーション間の微妙な違いを認識する能力は、歩留まりの安定性に直接影響します。

マルチバリアント製品のテスト戦略

多品種混在環境でのテストは、単一の汎用手順に依存することはできません。異なるバリアントでは、機能が有効または無効になったり、異なるインターフェイスが使用されたり、異なる電力プロファイルで動作したりする場合があります。

多品種生産における検証の重点

| エリア | フォーカス | 特典 |

|---|---|---|

| 目視検査 | バリアント固有の配置チェック | 設定エラーを防ぐ |

| 電気試験 | コア電力と信号の検証 | ベースラインの安定性を維持する |

| 機能テスト | 機能レベルの検証 | バリアントの区別を確認する |

| バッチ間レビュー | バリエーション間で結果を比較する | プロセス ドリフトの検出 |