スマート ホーム製品は、複雑すぎるために故障することはほとんどありません。

スマート ホーム製品は、毎日変化する環境内で、静かに、継続的に、目に見えない形で (多くの場合何年も) 動作することが期待されるため、故障します。

不安定な WiFi 接続、断続的なデバイスのリセット、または一貫性のない電源動作は、初期のテストでは通常は発生しません。この問題は、展開後、デバイスがさまざまな家庭に設置され、さまざまなネットワーク品質、温度、電気ノイズにさらされるときに表面化します。その段階では、現場での修正には費用がかかり、評判の低下を回復するのは困難です。

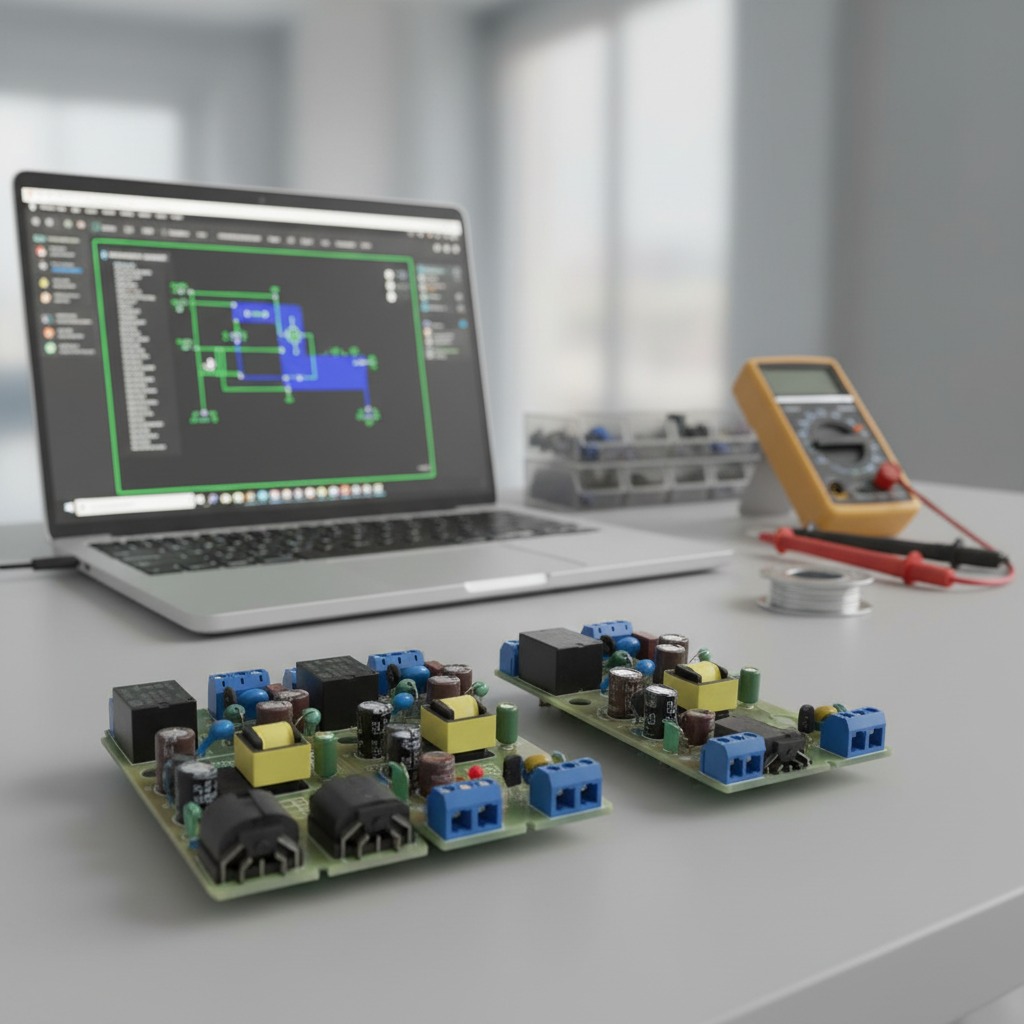

このため、スマート ホーム PCBA の製造では、機能の統合よりも、大規模な接続の安定性、電気的な一貫性、長期的な信頼性を確保する規律ある生産が重視されます。

スマート ホーム PCBA が一般的な IoT アセンブリと異なる理由

スマート ホーム デバイスは IoT 製品の接続特性を共有していますが、製造要件はより制限されています。制御された環境で動作する産業用 IoT 機器とは異なり、スマート ホーム デバイスは、さまざまな電力網、無線干渉レベル、ユーザーの行動など、非常に変化しやすい家庭環境の中でも安定した状態を維持する必要があります。

これらの違いにより、PCBA レベルで対処する必要がある製造固有の課題がいくつか生じます。

1.不安定な電力条件下での継続動作

スマート ホーム デバイスは、多くの場合、常時オンであるか、アクティブ状態とスタンバイ状態を頻繁に繰り返します。家庭用の電圧変動や電気ノイズにより、電源管理設計やアセンブリ品質の弱点が露呈する可能性があります。

これに対処するために、スマート ホーム PCBA の製造では、電源関連のはんだ接合、定義された接地パス、および製造テスト中のスリープ - ウェイク移行の検証をより厳密に制御する必要があります。これらの制御を適用するメーカーは通常、展開後に原因不明のリセットやロックアップを15~25%削減します。

2.干渉の多い環境でのワイヤレス パフォーマンス

産業環境に導入されている多くの IoT デバイスとは異なり、スマート ホーム製品は、高密度の WiFi トラフィック、Bluetooth デバイス、家庭用電化製品と共存する必要があります。 RF アセンブリのわずかなばらつきにより、家庭全体の接続に一貫性がなくなる可能性があります。

効果的な製造管理には、RF コンポーネントの標準化された配置、保護されたアンテナの取り扱い、信号が重要な領域に重点を置いた検査が含まれます。 RF 関連の組み立てステップがロックされ監査されると、接続関連の現場での苦情が 20~35%減少します。

3.市場での存在感が長く、 再設計の機会が限られている

スマート ホーム製品は、多くの場合、ハードウェアの変更に代わってファームウェアのアップデートが行われるまで、数年間にわたって市場に存在し続けます。これにより、コンポーネントのライフサイクル計画と調達の安定性がより重要視されます。

経験豊富なスマートホーム PCBA アプローチにより、長期可用性のコンポーネントと承認された代替品が早期に認定され、予測不可能な動作や認証リスクを引き起こす可能性がある中期の代替品が削減されます。

4.プロトコルと地域によって細分化された SKU

スマート ホーム製品ラインは、通信プロトコルや地域の認証に基づいて複数のバリエーションに分岐することがよくあります。規律あるプロセス制御がなければ、この断片化によりセットアップ エラーやコスト漏洩が増加します。

メーカーは、バリアント間でコアの組み立てプロセスを標準化し、必要な場合にのみ差異を分離することでこれを軽減し、切り替え効率を向上させ、バリアント関連の欠陥を削減します。

これらの要因は、スマート ホーム PCBA の製造が一般的な IoT アセンブリよりも厳格なプロセス規律を必要とする理由を説明しています。安定性は追加機能によって実現されるのではなく、理想的なテスト環境ではなく実際の家庭環境を想定した製造制御によって実現されます。

スマート ホーム デバイスにおける主要な製造リスクと実際の管理

スマート ホーム デバイスの信頼性の問題のほとんどは、限られた数の製造上の弱点に起因することができます。

最も一般的なリスクとその対処方法は次のとおりです。

-

ワイヤレス パフォーマンスの不一致

定義された RF コンポーネントの配置、接地の連続性、および保護されたアンテナの取り扱いによって制御されます。標準化された RF 組み立てルールを適用するメーカーは、通常、接続関連の現場の問題を 20~35%削減します。 -

実際の家庭環境における電力の不安定性

生産テスト中に電圧変動とノイズ シナリオの下で電力の動作を検証することで対処し、15~25%。 -

長い製品ライフサイクルにわたるコンポーネントの代替

早期に代替品を認定し、安定した可用性を持つコンポーネントを選択することで軽減され、予期せぬ動作を引き起こす中期の変更を回避します。

これらのコントロールを合わせて、信頼性の高いスマート ホーム PCBA プログラムの生産バックボーンを形成します。

接続性と電力安定性に重点を置いたプロセス制御

多くの消費者向け製品とは異なり、スマート ホーム デバイスはわずかな電気的変動を許容しません。したがって、プロセス管理では、見た目の完璧さよりも安定性を重視します。

一般的なコントロールには次のものがあります。

-

ワイヤレス モジュールのロックされたアセンブリ パラメータ

-

電源管理 IC 用の定義されたはんだプロファイル

-

PCBA 間の制御された接地パス

-

信号と電力が重要なゾーンに焦点を当てた検査

これらの対策を導入したメーカーは、初回パス歩留まりが 3~6% 向上し、後期段階での機能障害が減少したことを一貫して報告しています。

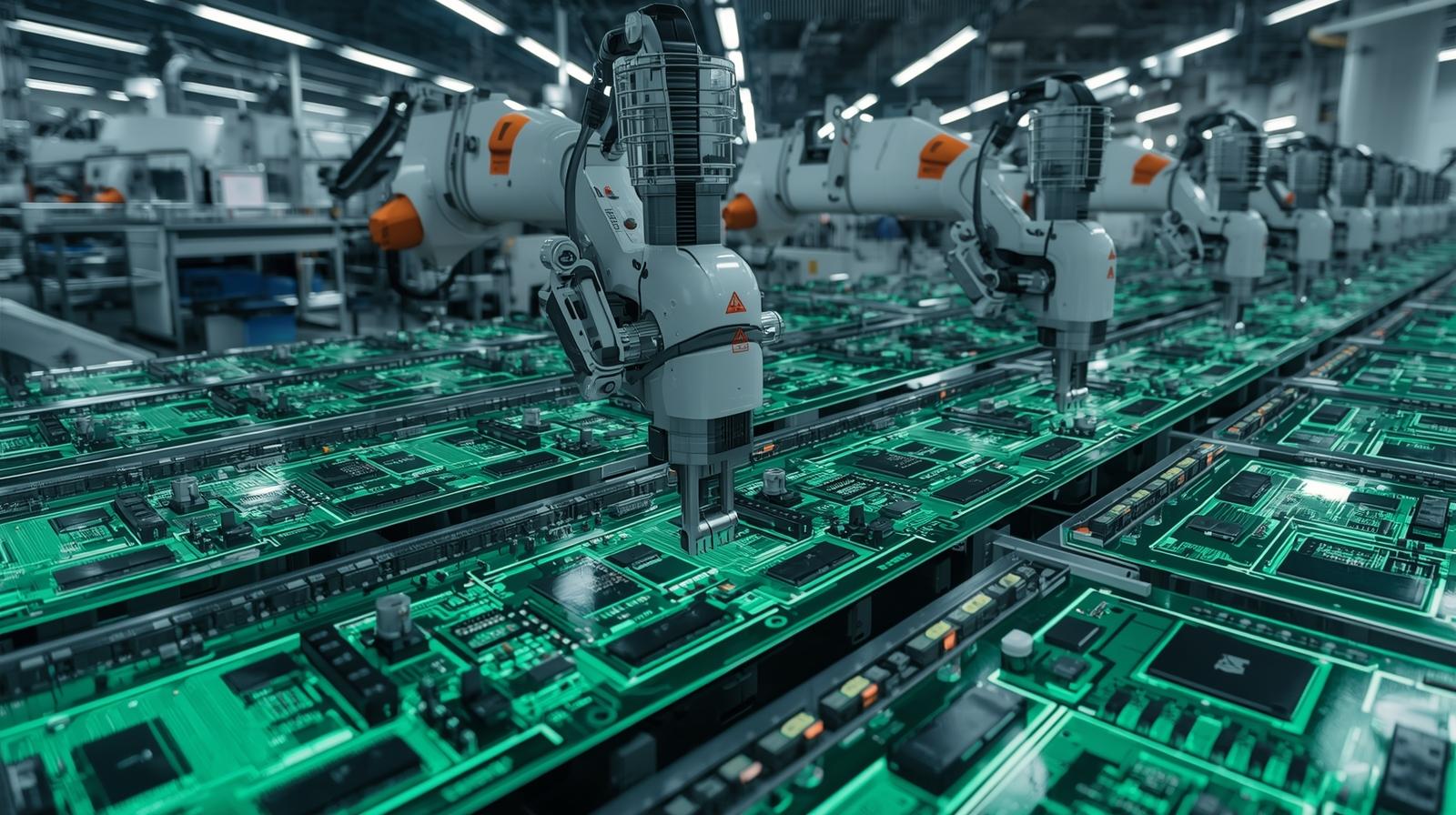

スマートホーム製造における調達規律とコストの安定性

スマート ホーム製品は多くの場合、徐々に拡張され、長期間市場に残ります。調達戦略はこのライフサイクルをサポートする必要があります。

構造化されたスマート ホーム PCBA 製造:

-

ワイヤレス モジュールは、短期的な価格設定ではなく、ロードマップの安定性に基づいて選択されます

-

承認された代替案はボリュームが増加する前に検証されます

-

予測の調整により緊急購入が削減される

生産が安定すると、メーカーは通常次のことを達成します。

-

コンポーネントのコストの変動性が 5~10% 削減

-

生産予測可能性が 10~15% 向上

-

複数の商品バリエーションにわたって安定した粗利益

これらの利益は段階的に増加しますが、製品ライフサイクル全体にわたって持続します。

実際の家庭での使用状況に合わせた検査とテスト

テストでは、理想的なラボ条件ではなく、実際の設置環境を反映する必要があります。