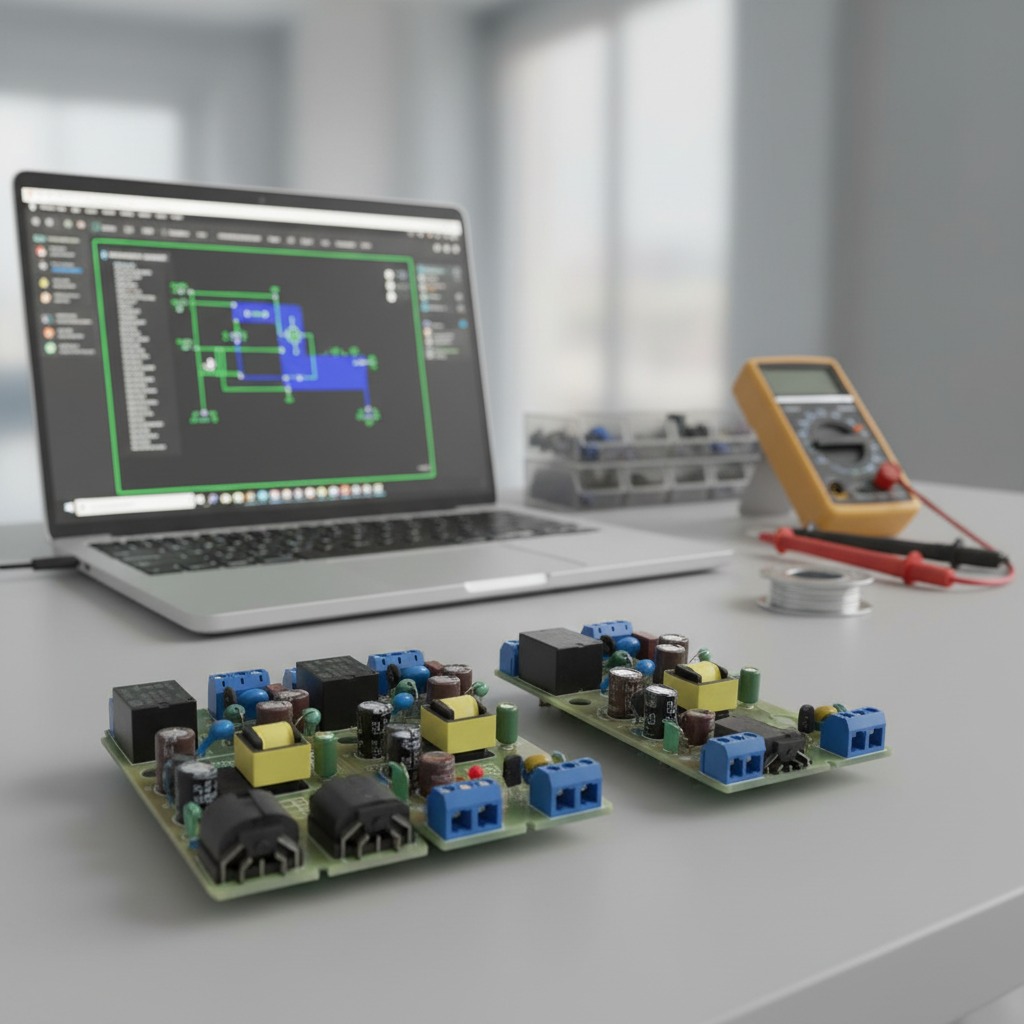

持続的なコスト削減と安定生産を実現する低コスト PCBA 製造

PCBA プロジェクトでは、コストのプレッシャーが突然現れることはほとんどありません。

最初は許容できるように見える歩留まりの低下、時間のプレッシャーの下で行われた調達の変更、完全に標準化されていない生産調整などを通じて、コストのプレッシャーは静かに蓄積していきます。

多くの企業はこれに応じて、単価の引き下げ交渉を行っています。実際には、これで解決できるのは問題のほんの一部だけであることがよくあります。

低コストの PCBA 製造の仕組みは異なります。これは、収量、労働効率、調達の安定性、長期的な生産再現性にわたる総コストを削減する構造の改善に重点を置いています。

PCBA 製造における主なコスト要因とその管理方法

PCBA 製造のコストは、予測可能ないくつかの領域に集中しています。効率的なメーカーと高価なメーカーを分けるのは、認識ではなく、コントロールです。

最も一般的なコスト要因とその実際的な解決策は次のとおりです。

-

初期組立段階での歩留まり損失

最適化されたステンシル設計、パッド形状に一致するはんだペーストの選択、安定したリフロー プロファイルによって制御されます。閉ループ SPI + AOI フィードバックを適用するメーカーは通常、初回パスの歩留まりを 3~6%向上させ、スクラップと再加工のコストを直接削減します。 -

手作業による再作業と修正作業

コンポーネントの配置精度を向上させ、はんだ付け不良の再発を減らすことで削減されます。プロセスのチューニングだけでも、安定した運用環境での手戻り労働時間を20~35%削減できます。 -

計画外のコンポーネントの代替

実稼働中ではなく、NPI またはパイロット段階で適格な代替者によって対処されます。これにより、コンポーネントのコストがロットごとに 8~15% も膨らむ可能性がある緊急調達が回避されます。 -

過剰検査と非効率なテスト フロー

一括テストではなく、検査の深さを実際の故障リスクに合わせることで解決し、現場返品率を高めることなくテスト時間を短縮します。

これらの管理は低コストの PCBA 製造の運用バックボーンを形成し、後から補うのではなく発生時のコストを目標とします。

コスト管理の基盤としてのプロセスの最適化

プロセスの最適化は 1 回の調整ではなく、一連のロックされた決定です。

コスト重視の生産では、通常、最適化は定義されたパスに従います。

-

アセンブリ パラメータの安定化

はんだペーストの種類、ステンシルの厚さ、配置速度、リフロー温度ウィンドウは、パイロット検証後に修正されます。これにより、シフトとロット間の変動が軽減されます。 -

ラインバランスとタクト調整

ボトルネックを防ぐためにワークステーションのバランスがとられています。わずかな不均衡であっても、中量ラインでは総組立コストの5~10%に相当するアイドル労働時間が追加される可能性があります。 -

欠陥再発の排除

個々の欠陥を修正するのではなく、根本原因に対処します。繰り返し発生する上位 3 種類の欠陥を排除すると、多くの場合、合計欠陥率が 30~50%減少します。 -

作業指示の標準化

明確で視覚的な作業標準は、特にスキルが混在する環境において、オペレータに依存するばらつきを軽減します。

これらの対策を一貫して適用すると、出力の安定性を犠牲にすることなく、ユニットあたりの組み立てコストが削減されます。

調達規律とスケールされたコスト効率

コンポーネントの調達と生産の拡張は密接に関係しています。両方を同時に計画した場合にのみ、コスト効率が向上します。

構造化された低コスト PCBA 製造では、数量計画とともに調達戦略が定義されます。

-

承認された代替品は早期に認定されるため、スポット購入プレミアムが削減されます。

-

コンポーネント パッケージは、パフォーマンスだけでなく、長期的な可用性も考慮して選択されています。

-

注文の統合と予測の調整により、調達レバレッジが向上します。

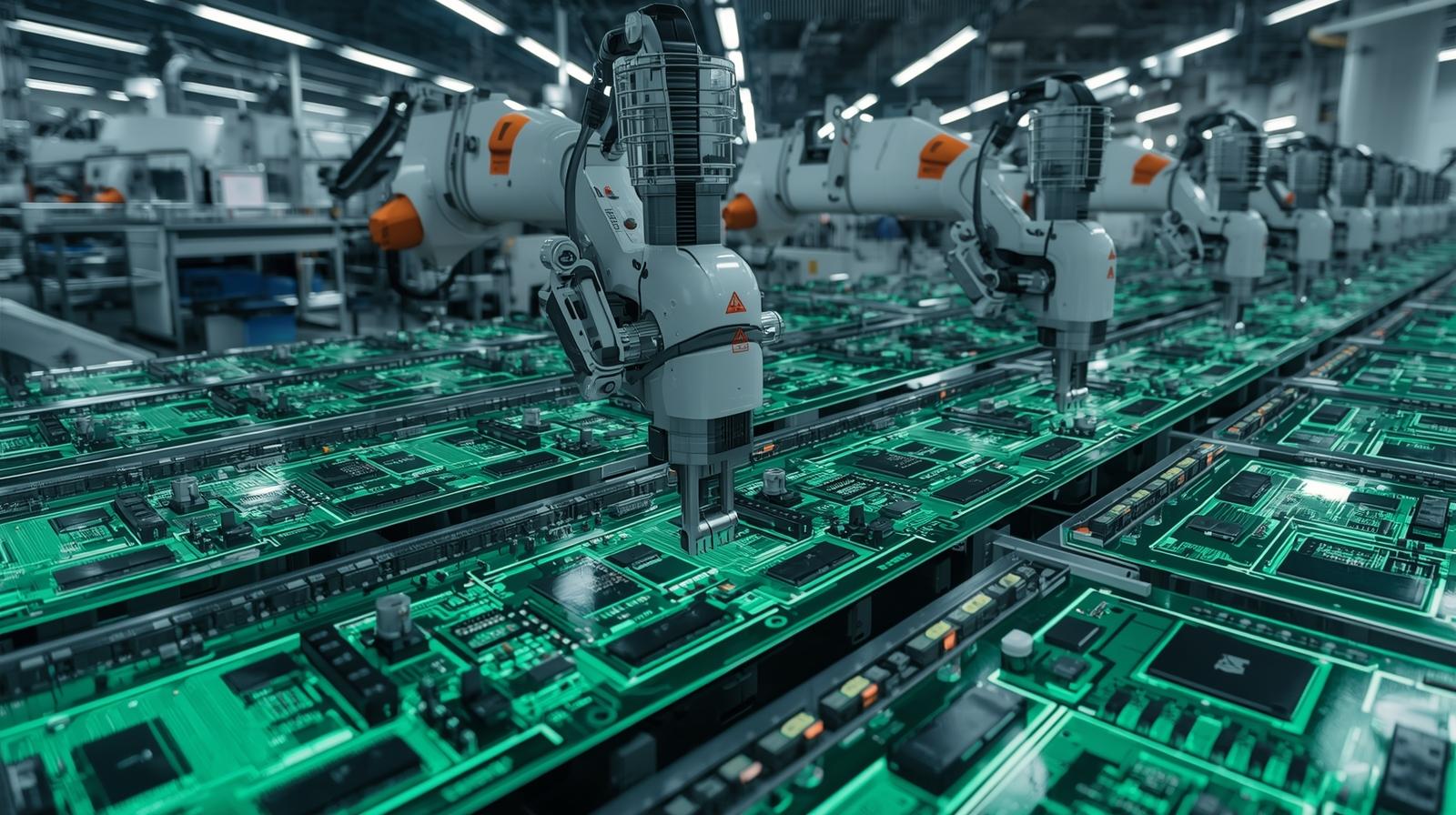

安定した調達条件の下で生産が拡大するにつれて、メーカーは通常、次のことを観察します。

-

統合購入によりコンポーネント コストを 5~10% 削減

-

セットアップと学習効果が安定するため、総組み立てコストが 10~18% 削減

-

断片化された生産モデルまたは事後対応型の生産モデルと比較して、粗利益が 4~8% ポイント向上しました。

これらの利益は、一度限りの節約ではなく、累積的かつ持続的なものです。

過剰なオーバーヘッドを発生させない検査とテスト

検査ではコストを膨らませるのではなく、欠陥を防止する必要があります。目標は比例制御です。

コストが最適化された検査およびテストの構造

| 検査段階 | 適用範囲 | 測定された影響 |

|---|---|---|

| SPI (はんだペースト検査) | クリティカル パッドのみ | はんだ関連の手戻り作業が 20~30% 削減 |

| AOI | リフロー後、欠陥重視 | 収率が 3~5% 向上 |

| 電気試験 | 電力と信号の整合性 | 関数エスケープを排除 |

| 関数サンプリング | バッチの 5~10% | 最小限のサイクル タイムで信頼性を維持 |

| トレンド分析 | バッチ間の比較 | 段階的なプロセスのドリフトを防止 |