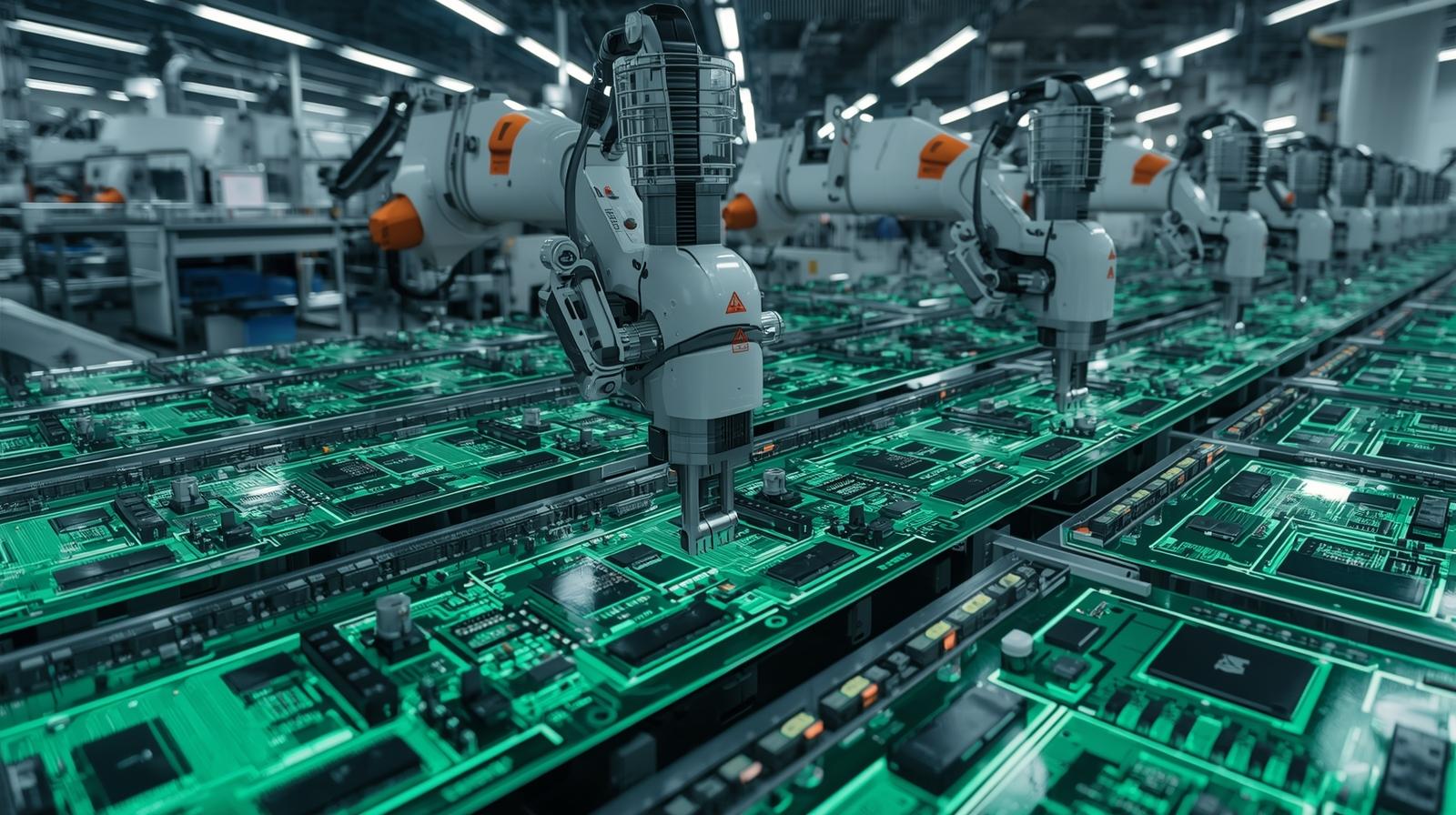

批量生产PCBA,实现稳定产量和可预测的长期供应

随着电子产品走出早期阶段,制造业的重点也会发生变化。

速度和灵活性逐渐让位于一致性、交付节奏和成本稳定性。在这个阶段,大规模生产(不出现偏差或中断)的能力不再是产能升级,而是成为一项竞争优势。

这就是批量PCBA生产成功的关键所在。它不仅仅在于生产更多电路板,更在于在较长时间内确保数千块电路板的性能完全一致。

当生产规模成为一项商业承诺

扩大生产规模很少是单一决策的结果。它是需求稳定、设计变更周期放缓以及对可预测供应日益依赖的结果。

在高产量水平下,原本可以容忍的问题也会变得代价高昂。装配上的微小偏差会影响良率。不稳定的采购渠道会扰乱生产进度。不明确的检验标准可能导致缺陷在现场出现故障之前一直未被发现。

存在一种结构化的批量PCBA制造模式,可以在这些风险影响客户或下游合作伙伴之前消除这些风险。

工艺锁定是大规模生产的核心

规模化生产时,制造灵活性必然降低。流程必须经过定义、验证,并防止不受控制的变更。

这通常包括:

通过之前的运行验证,固定装配参数已得到验证。

已锁定的物料清单及已批准的替代方案

各班次采用标准化工作指导

物料和子组件的受控搬运

这些措施确保批量PCBA生产无论批量大小或生产时间如何,都能产生一致的结果。

延长生产周期内的产量稳定性

随着产量增长,产量管理变得日益重要。产量低时微不足道的微小损失,随着时间的推移,可能会造成巨大的成本影响。

规模化生产的制造商更关注趋势而非个别缺陷。他们会审查不同批次、班次和零部件批次的良率数据,以识别逐渐出现的偏差。在偏差演变为系统性问题之前,他们会及早采取纠正措施。

这种积极主动的方法使得批量PCBA生产在较长的产品生命周期内保持经济可行性。

测试和检验旨在实现连续输出

大规模测试策略必须在可靠性和效率之间取得平衡。过度测试会降低吞吐量,而验证不足则会增加后续风险。

大规模生产中的验证重点

| 区域 | 客观的 | 长期效益 |

|---|---|---|

| 在线检测 | 检测放置或焊接偏差 | 早期纠正 |

| 电气测试 | 验证核心电源和信号 | 功能基线 |

| 功能采样 | 周期性特征验证 | 一致性保证 |

| 趋势分析 | 比较批次级数据 | 防止漂移 |

这种分层结构既保证了可靠性,又不会限制输出。

供应链协调以实现可持续生产

只有在供应稳定可预测的情况下,大规模生产才有可能实现。零部件交货周期、供应商稳定性以及库存计划都直接影响生产节奏。

在成熟的批量PCBA制造环境中,采购策略与生产计划保持一致。备选方案会事先进行资质认证,库存缓冲规模会根据需求波动进行调整,供应商绩效也会受到持续监控。

这种协调可以减少可能影响产品质量的临时变更。

依赖大规模PCBA产量的行业

持续生产通常支持需求稳定、市场占有率高的产品,例如:

消费电子平台

智能家居和互联生态系统

电力和能源相关设备

成像、传感和通信设备

在这些行业中,规模化的一致性往往决定着品牌信任度。

扩大产量而不引入不稳定性

最具弹性的生产环境会进行有计划的扩展。早期阶段验证过的流程会按部就班地扩展,而不是被替换。

必要时,变更将通过可追溯的受控修订流程引入。装配参数、检验逻辑和采购决策在产品整个生命周期内均有记录。

正是这种严谨的管理方式,使得PCBA批量生产能够在不牺牲可靠性的前提下支持业务增长。

常见问题解答

问题1:产品何时才能进入大规模生产阶段?

当需求稳定下来后,设计修改会显著放缓,早期试生产会在既定流程下展现出稳定的产量。

Q2:扩大生产规模是否总能降低单位成本?

大多数情况下可以。但是,节约成本取决于稳定的产量和整个生产过程中严格的工艺控制。

Q3:长期PCBA生产中最常见的挑战是什么?

过程偏差。如果没有持续监控,微小的变化会累积起来,影响产品质量或交付绩效。

为什么规模需求比产能需求更重要

批量PCBA制造的关键在于可重复性,而不仅仅是产量。当工艺稳定性、良率控制和供应链协调一致时,大规模生产就能变得可预测,而非脆弱不堪。

如需讨论长期生产需求或评估制造支持,请访问www.hcdpcba.com或直接通过以下方式联系团队:

👉 https://www.hcdpcba.com/en/contact-us