智能家居产品很少会因为太复杂而失败。

它们失败是因为人们期望它们能够在每天都在变化的环境中安静、持续、隐形地工作(通常长达数年)。

在早期测试期间通常不会出现不稳定的 WiFi 连接、间歇性设备重置或不一致的电源行为。当设备安装在不同的家庭中并暴露于不同的网络质量、温度和电噪声时,它们在部署后就会出现。在此阶段,现场修复成本高昂,声誉受损也难以逆转。

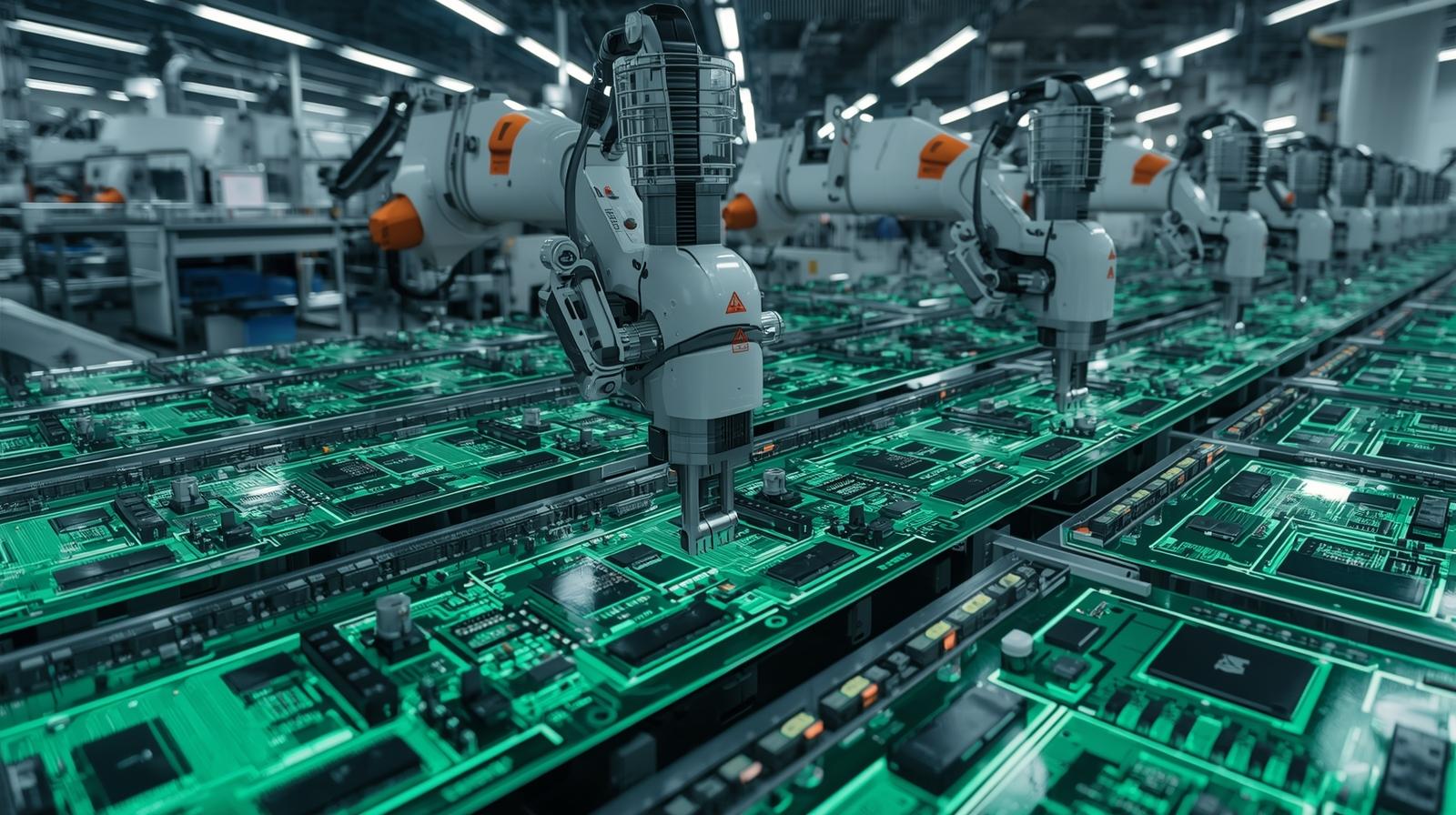

这就是为什么智能家居 PCBA 制造不再注重功能集成,而是注重规范生产,以确保大规模连接稳定性、电气一致性和长期可靠性。

为什么智能家居PCBA与一般物联网组装不同

智能家居设备具有物联网产品的连接特征,但其制造要求更为严格。与在受控环境中运行的工业物联网设备不同,智能家居设备必须在高度变化的家庭条件(不同的电网、无线干扰水平和用户行为)中保持稳定。

这些差异带来了一些特定于制造的挑战,必须在 PCBA 级别解决。

1.在不稳定的电源条件下连续运行

智能家居设备通常始终处于开启状态或在活动和待机状态之间频繁循环。家庭电压波动和电噪声可能会暴露电源管理设计和装配质量的弱点。

为了解决这个问题,智能家居 PCBA 制造需要更严格地控制与电源相关的焊点、定义接地路径以及在生产测试期间验证睡眠-唤醒转换。应用这些控制措施的制造商通常会在部署后将不明原因的重置和锁定减少 15–25%。

2.干扰严重的环境中的无线性能

与工业环境中部署的许多物联网设备不同,智能家居产品必须与密集的 WiFi 流量、蓝牙设备和消费电子产品共存。射频组件的微小变化可能会导致家庭之间的连接不一致。

有效的制造控制包括射频组件的标准化放置、受保护的天线处理以及对信号关键区域的重点检查。当锁定并审核 RF 相关组装步骤时,与连接相关的现场投诉会减少 20–35%。

3.市场占有率较长,重新设计机会有限

智能家居产品通常会在市场上停留多年,而固件更新会取代硬件更改。这对组件生命周期规划和采购稳定性更加重要。

经验丰富的智能家居 PCBA 方法可以尽早验证长期可用组件和批准的替代品,从而减少可能引入不可预测行为或认证风险的中期替代品。

4.由协议和区域驱动的分散的 SKU

智能家居产品线经常根据通信协议或区域认证分为多个变体。如果没有严格的流程控制,这种碎片化会增加设置错误和成本泄漏。

制造商通过标准化跨型号的核心装配流程并仅在必要时隔离差异来缓解这一问题,从而提高转换效率并减少与型号相关的缺陷。

这些因素解释了为什么智能家居 PCBA 制造比一般物联网组装需要更严格的流程纪律。稳定性不是通过附加功能来实现的,而是通过预测真实家庭条件而不是理想测试环境的制造控制来实现的。

智能家居设备和实际控制中的核心制造风险

智能家居设备中的大多数可靠性问题都可以追溯到有限的制造缺陷。

最常见的风险及其解决方法包括:

无线性能不一致

通过定义的射频组件放置、接地连续性和受保护的天线处理进行控制。应用标准化射频组装规则的制造商通常可以将连接相关的现场问题减少 20–35%。

真实家庭条件下的电源不稳定

通过在生产测试期间验证电压波动和噪声场景下的电源行为来解决问题,减少自发重置15–25%。

整个产品生命周期内的组件替代

通过尽早确定替代品资格并选择具有稳定可用性的组件来缓解这种情况,避免中年变化带来意外行为。

这些控件共同构成了可靠的智能家居 PCBA 程序的生产支柱。

专注于连接性和电源稳定性的过程控制

与许多消费产品不同,智能家居设备不能容忍微小的电气变化。因此,过程控制强调稳定性而不是外观完美。

典型控件包括:

-

锁定无线模块的组装参数

-

为电源管理 IC 定义的焊料配置文件

-

跨 PCBA 的受控接地路径

-

检查重点放在信号和电源关键区域

实施这些措施的制造商一致报告首次合格率提高了 3-6%,并且后期功能故障更少。

智能家居生产中的采购纪律和成本稳定性

智能家居产品通常会逐渐扩大规模并在市场上停留较长时间。采购策略必须支持此生命周期。

结构化智能家居PCBA制造:

-

无线模块的选择基于路线图稳定性,而不是短期定价

-

批准的替代方案在产量增加之前进行验证

-

预测调整可减少紧急采购

随着生产稳定,制造商通常会实现:

-

组件成本波动性降低 5–10%

-

生产可预测性提高 10–15%

-

多种产品变体的毛利率更稳定

这些收益是渐进的,但在整个产品生命周期中持续存在。

检查和测试符合实际家庭使用情况

测试必须反映真实的安装环境,而不是理想的实验室条件。