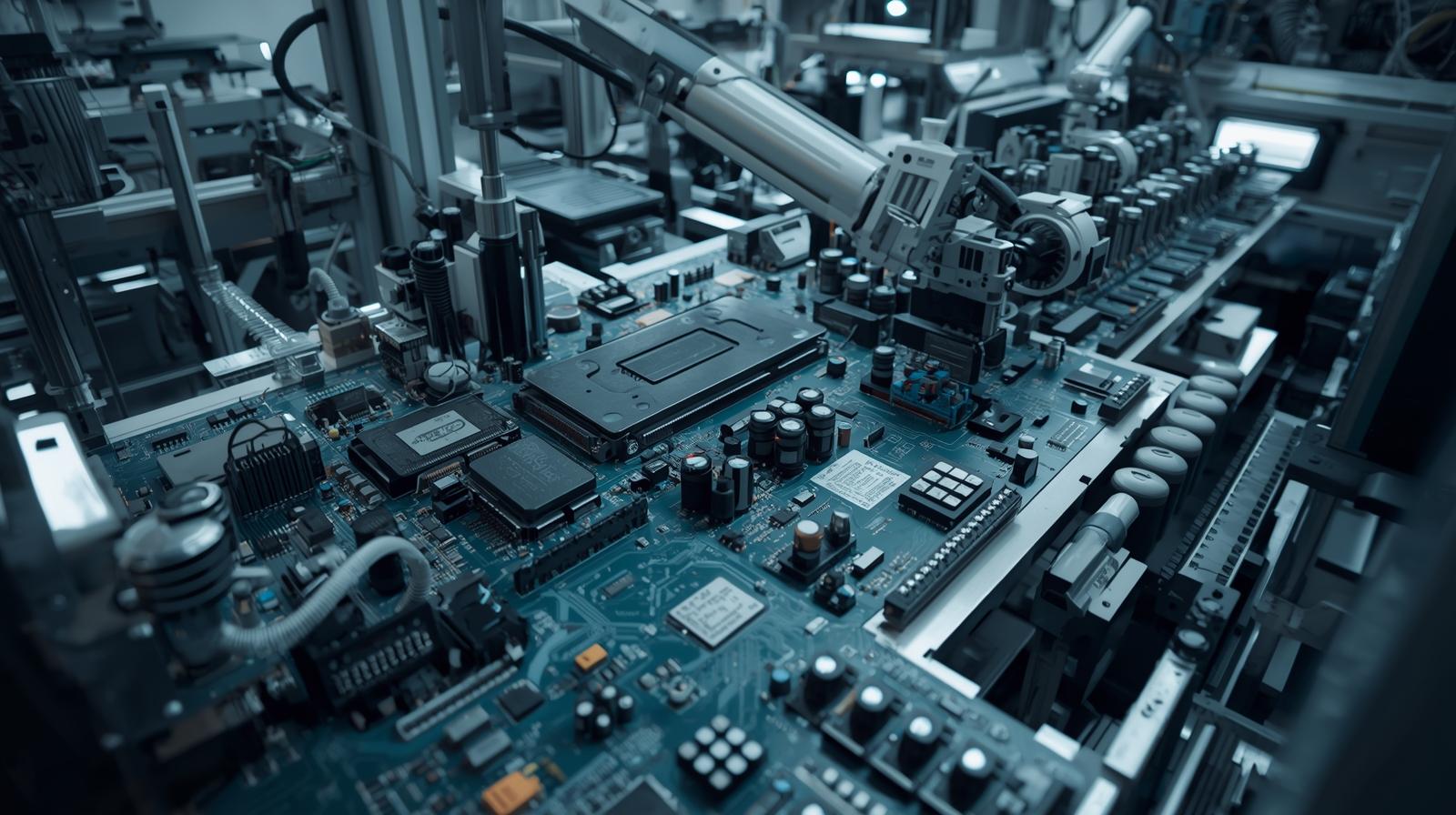

提供可扩展连接和长期设备可靠性的物联网 PCBA 制造商

物联网产品很少会因为雄心勃勃而失败。

它们之所以失败,是因为小的技术决策(早期制定且不受控制)随着时间的推移而复杂化。

无线性能不稳定、电源行为不一致或组件过时并不总是出现在原型中。在设备跨地区、环境和使用模式部署后的几个月后,它们就会浮出水面。到那时,纠正就会变得昂贵。

这就是为什么选择物联网 PCBA 制造商的原因不是短期组装能力,而是支持连接稳定性、生命周期连续性和受控扩展的长期生产纪律。

为什么物联网 PCBA 制造与通用电子不同

物联网设备的运行受到许多消费电子产品从未面临的限制。它们通常远程部署,很少更新,并且预计将保持功能多年。

主要区别包括:

产品生命周期长,重新设计窗口有限

对无线模块和天线的依赖

对电源波动和噪声的敏感性

跨多个 SKU 或区域的碎片卷

经验丰富的物联网 PCBA 制造商通过流程和规划而不是部署后修复来应对这些挑战。

物联网 PCBA 生产的核心技术挑战及其管理方式

物联网 PCBA 成本和可靠性问题通常源于一小部分技术弱点。

最常见的挑战及其控制方法包括:

-

无线信号不稳定

通过受控的射频组件布局、定义的接地策略和稳定的回流焊曲线进行管理。与临时布局相比,标准化 RF 相关组装步骤的制造商通常可以将现场连接问题减少 25–40%。 -

电源波动和睡眠模式不一致

通过在生产测试期间(而不仅仅是在设计验证期间)验证电源排序和低电流状态来控制。这可以将已部署设备中的意外电池消耗事件减少 15–30%。 -

组件生命周期风险

通过尽早验证长期可用性组件和替代组件、降低中期重新设计风险并避免可能影响性能的强制替换来解决。

这些控制构成了有能力的物联网 PCBA 制造商的实践基础。

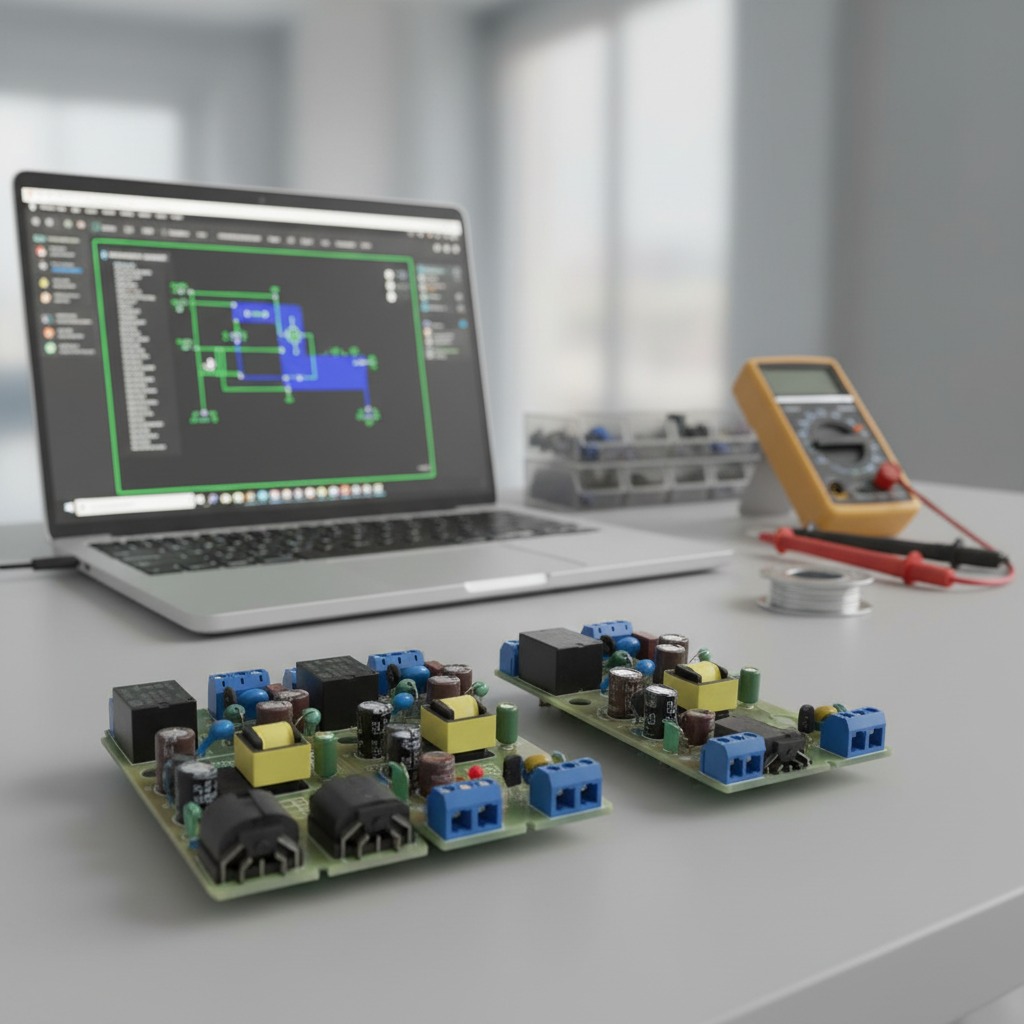

以连接为中心的装配过程控制

物联网设备通常可以容忍轻微的外观缺陷,但不能容忍电气不一致。因此,过程控制侧重于功能稳定性而不是表面完美性。

典型的过程控制包括:

锁定无线模块的组装参数

为低功耗 IC 定义的焊接曲线

天线和射频屏蔽的受控处理

标准化检查重点关注信号关键区域

应用这些控制措施的制造商一致发现首次合格率提高了 3–5%,并且后期功能故障更少。

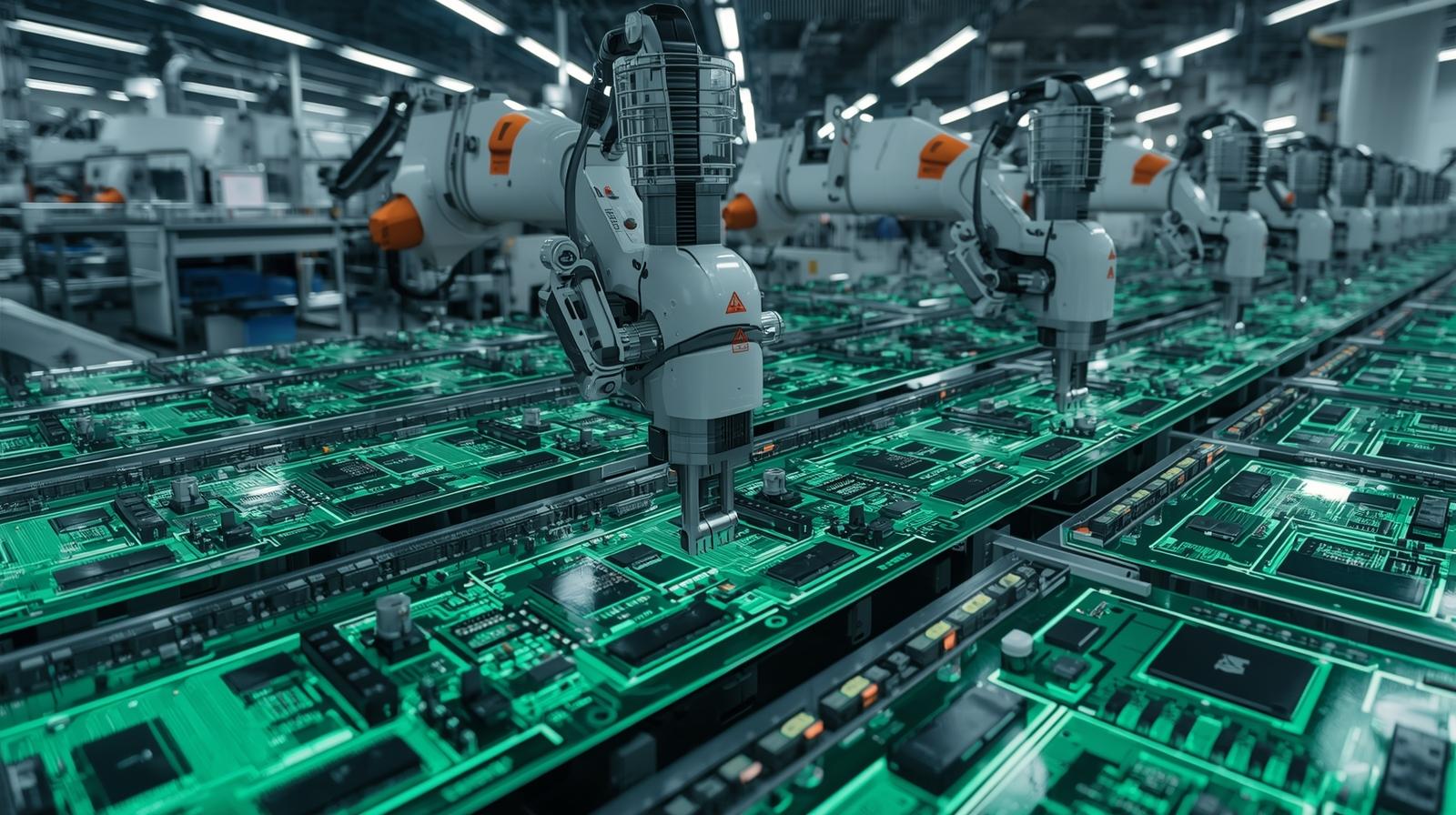

物联网设备的采购策略和生命周期规划

物联网产品逐渐扩大规模,并且比大多数消费电子产品在市场上停留的时间更长。采购决策必须反映这一现实。

在结构化物联网生产中:

无线模块的选择基于路线图稳定性,而不是现货定价

批准的替代方案在产量增加之前进行验证

预测调整减少紧急采购

经验丰富的物联网 PCBA 制造商通常可以帮助客户实现:

-

与组件相关的成本波动降低 5–12%

-

降低重新设计频率,提高整体计划盈利能力

-

多年部署的利润更可预测

与实际 IoT 使用情况相符的测试和验证

测试 IoT 设备需要的不仅仅是基本的开机检查。验证必须反映真实的操作条件。