汽车电子产品的性能不能仅凭第一天的表现来评判。

评判标准是它们在车辆环境中经过多年的振动、温度循环、电压波动和持续运行后的表现。

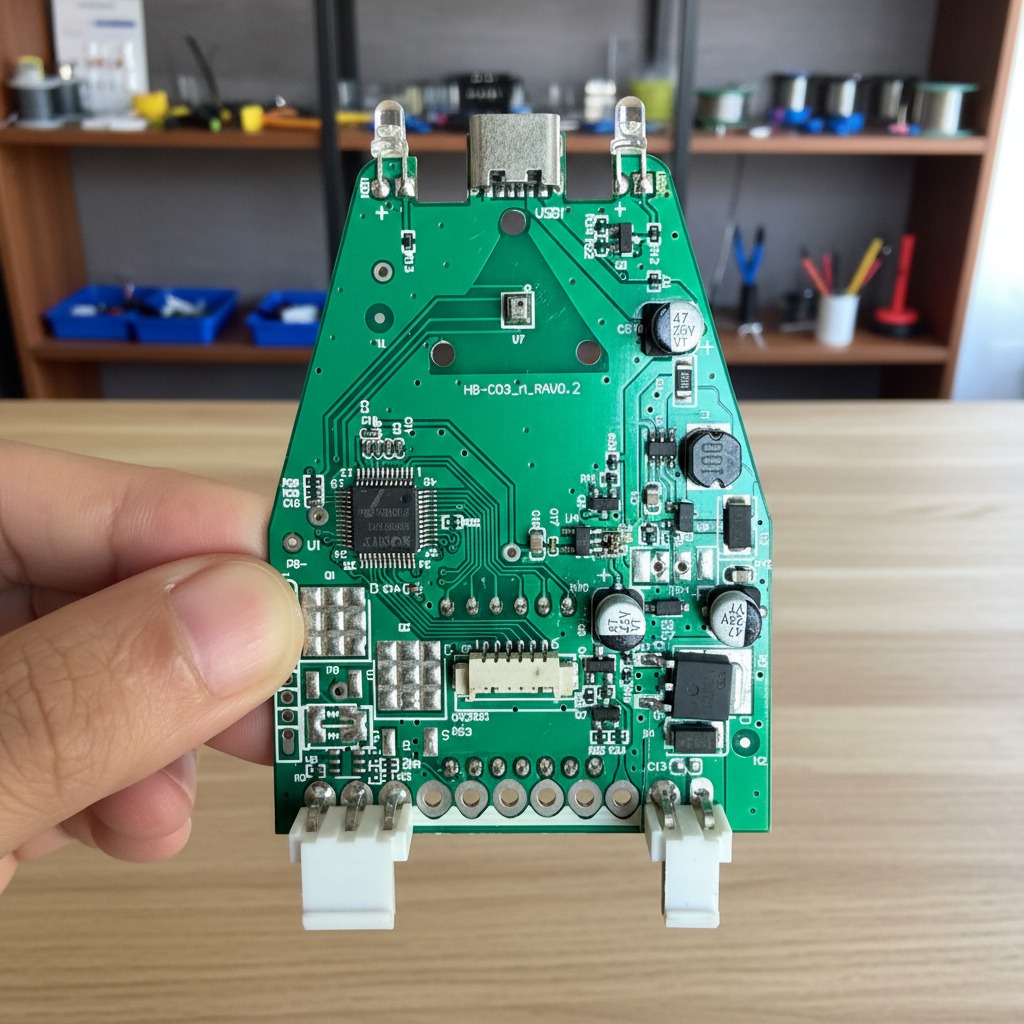

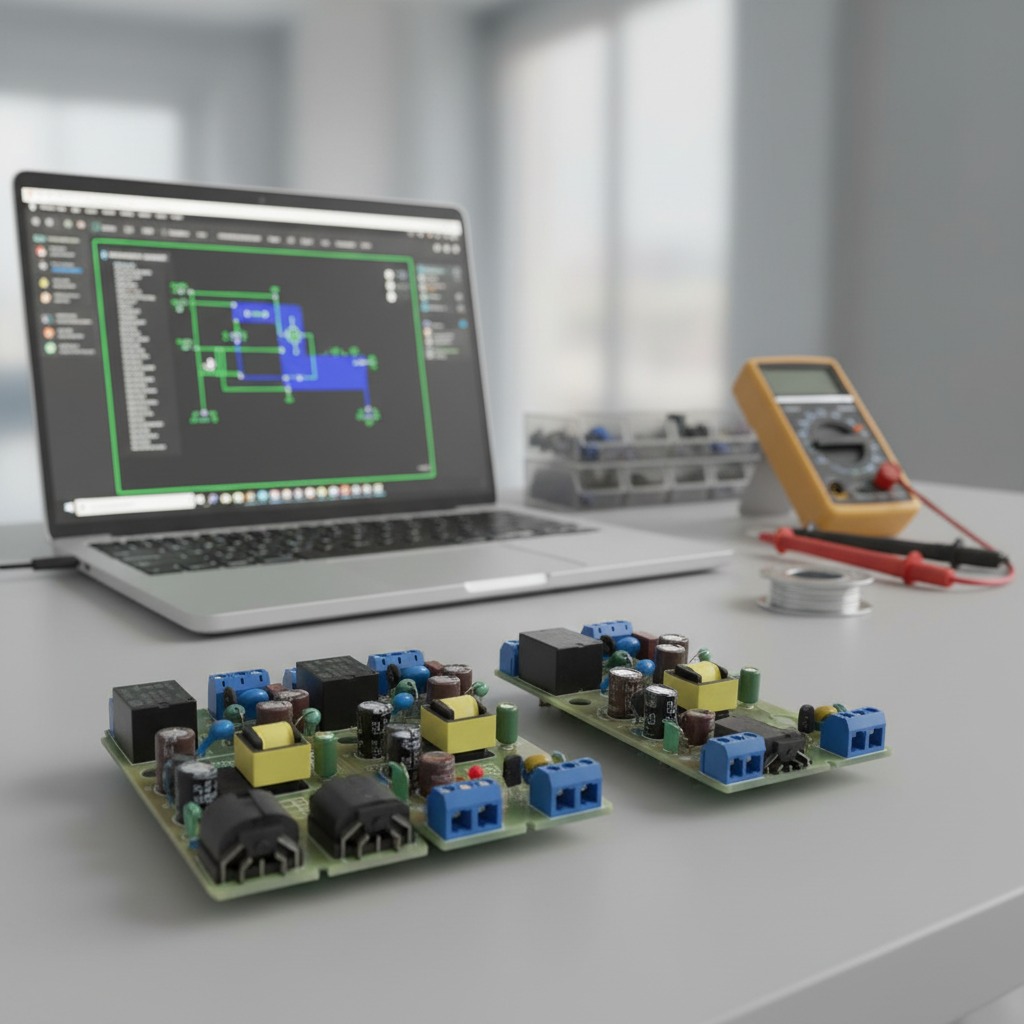

因此,选择汽车电子PCBA制造商与选择通用电子组装商有着本质区别。在汽车项目中,制造的一致性、工艺规范和长期可重复性与电路设计本身同样重要。

为什么汽车PCBA制造遵循不同的规则?

汽车电子产品的工作环境是电子组件中最严苛的环境之一。即使是微小的制造偏差,也可能转化为长期的可靠性风险。

汽车PCBA生产特有的主要挑战包括:

宽广的工作温度范围

持续的机械振动和冲击

电噪声和瞬态电压事件

无需重新设计即可实现较长的使用寿命

经验丰富的汽车电子PCBA制造商会将这些条件视为基本要求,而不是特殊情况。

批次间的一致性比峰值表现更重要

在汽车项目中,差异往往比彻底失效更危险。同一块电路板在不同批次间性能的细微差别,就可能导致整车系统出现不可预测的运行状况。

减少批次间差异的生产控制措施包括:

在试生产过程中验证了锁定焊接和回流焊参数。

连接器、MCU 和电源组件的精确定位

制定了物料和工艺更新的变更控制程序

应用这些控制措施的制造商通常能够达到以下目标:

批次间电气差异降低20-30%

系统级验证期间的事件发生率较低

这种程度的可重复性是合格的汽车电子PCBA制造商的核心能力。

流程规范是汽车可靠性的基础

汽车PCBA的可靠性是通过严格的执行来实现的,而不仅仅是额外的测试。

以流程为中心的关键实践包括:

消除反复出现的缺陷的根本原因,而不是进行孤立的修复。

各班次和各生产线的工作指导标准化

电路板、元件和工艺层面的可追溯性

当这些做法得到持续应用时,制造商通常会观察到以下现象:

在延长测试期间检测到的潜在缺陷减少了 15% 至 25%。

长期生产过程中产量更可预测

与汽车风险概况相符的检验和验证

汽车电子产品的检测策略必须侧重于故障的影响,而不是外观的完美。

汽车电子PCBA检测结构

| 检查阶段 | 应用范围 | 参考影响 |

|---|---|---|

| 在线检测 | 关键信号和电源路径 | 早期缺陷控制 |

| AOI | 细间距和连接器区域 | 组装逃逸减少20-30% |

| 电气测试 | 功能逻辑和接口 | 防止系统早期故障 |

| 环境采样 | 温度和振动暴露 | 识别潜在风险 |

| 可追溯性审查 | 批次和版本跟踪 | 简化故障分析 |

这种方法既能保证可靠性,又不会增加不必要的检查成本。

管理长生产生命周期而不中断

汽车电子产品项目通常需要数年时间,在此期间,零部件供应和工艺条件不可避免地会发生变化。

在结构化汽车PCBA制造中:

经批准的替代方案会在汽车生产条件下尽早进行验证。

物料清单变更遵循受控审查流程,而非被动替换。

持续监测生产数据,以发现其随时间推移的逐渐漂移。

一家成熟的汽车电子PCBA制造商通常会帮助客户实现以下目标:

生命周期相关干扰减少10-15%

降低重新认证频率

更稳定的长期成本结构

汽车PCBA制造工艺规范最为关键的领域

这种程度的生产控制对于以下方面尤为重要:

车辆控制单元

电源管理和分配模块

传感器和执行器接口板

信息娱乐和通信系统

在这些应用中,制造规范直接支持车辆安全、系统可靠性和品牌声誉。

常见问题解答

Q1:为什么汽车PCBA标准比消费电子产品标准更严格?

因为故障影响更大,运行条件更苛刻。

Q2:汽车PCBA的生产能否逐步扩大规模?

是的,但前提是流程要严密,变更控制要严格。

Q3:制造差异是否会影响车辆层面的性能?

是的。PCBA上的微小差异会在系统集成层面被放大。

为什么汽车电子产品需要制造一致性

一家优秀的汽车电子PCBA制造商提供的不仅仅是组装好的电路板。它还能提供汽车项目所依赖的可控工艺、可重复的生产以及长期稳定的生产保障。当制造规范与汽车的实际运行情况相符时,电子系统在其整个使用寿命期间都能保持可预测的性能。

如果您正在评估制造商的工艺结构是否能够长期支持汽车电子项目,那么审查实际的生产控制和可追溯性实践是一个切实可行的切入点。您可以访问以下链接,了解更多关于我们PCBA制造能力和汽车项目经验的信息:

👉 https://www.hcdpcba.com

对于涉及汽车电子产品、长生命周期要求或严格一致性要求的项目,直接讨论您的具体应用通常有助于明确制造合作伙伴是否合适。欢迎您在此处联系我们的团队:

👉 https://www.hcdpcba.com/en/contact-us