電源コンポーネントが密集すると、電源ボードの製造は大幅に困難になります。

レイアウトの密度が高くなると、熱結合が増加し、はんだ付けの挙動が許容範囲を狭め、小さな組み立てのばらつきがすぐにではなく時間の経過とともに電気的な性能に影響を及ぼし始めます。

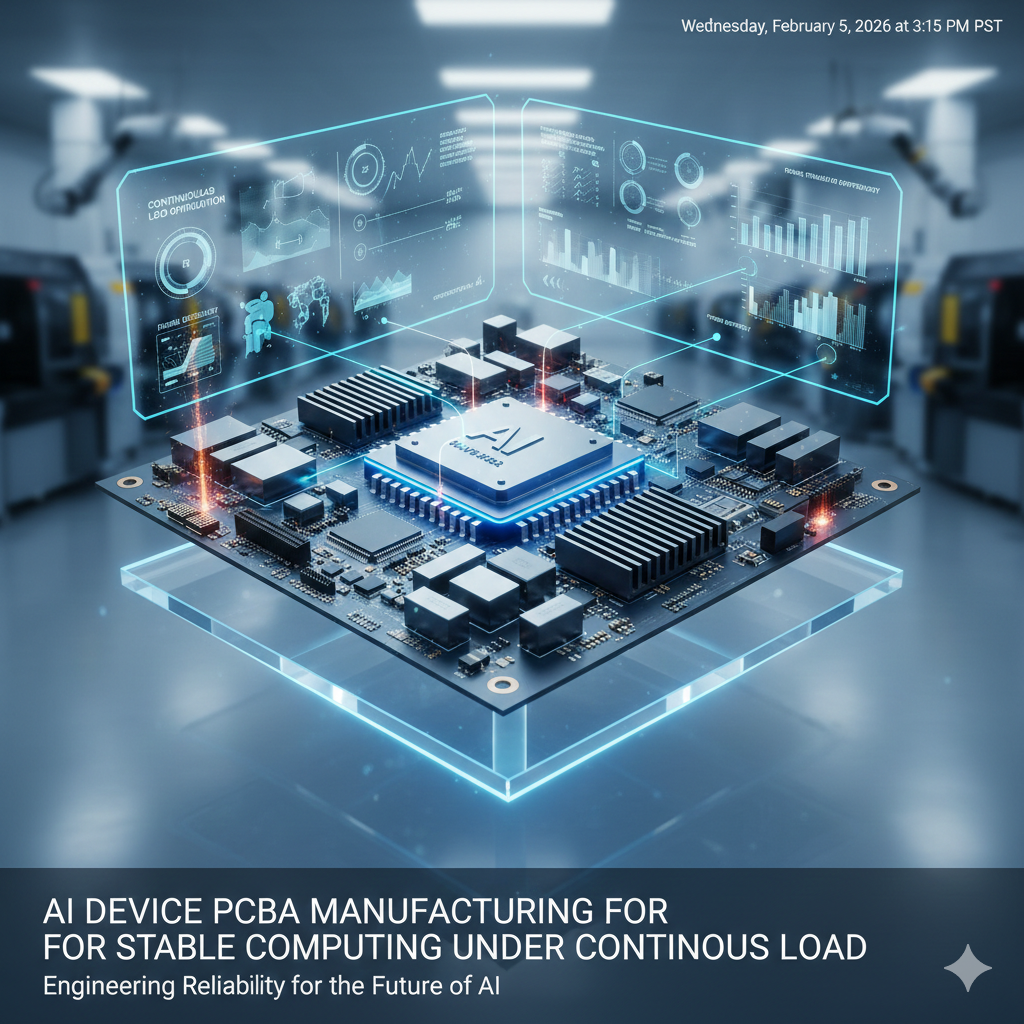

この文脈において、高密度電源コンポーネント搭載基板向け電源PCBA製造とは、単に基板に部品を組み込むことではありません。限られた物理的空間内で、電流、熱、機械的ストレスがどのように相互作用するかを、バッチ間で一貫性を保ちながら、実際の動作条件下で制御することが重要なのです。

高密度電源コンポーネントレイアウトが製造リスクを変える理由

高密度電源レイアウトでは、MOSFET、インダクタ、トランス、整流器、バルクコンデンサがコンパクトな領域に集中します。この集中化により、製造感度が向上します。

高密度電源設計によって生じる一般的なリスクは次のとおりです。

熱的に重い部品上のはんだ分布が不均一

リフローおよび動作中の局所的な熱蓄積

熱サイクル中のはんだ接合部へのストレスの増加

配置オフセットと共平面性の変化に対する感度の向上

対象を絞った製造管理を行わないと、これらのリスクは、多くの場合、出力の安定性の低下、現場での故障率の上昇、またはコンポーネントの寿命の短縮につながります。

電源密集地域における組立管理戦略

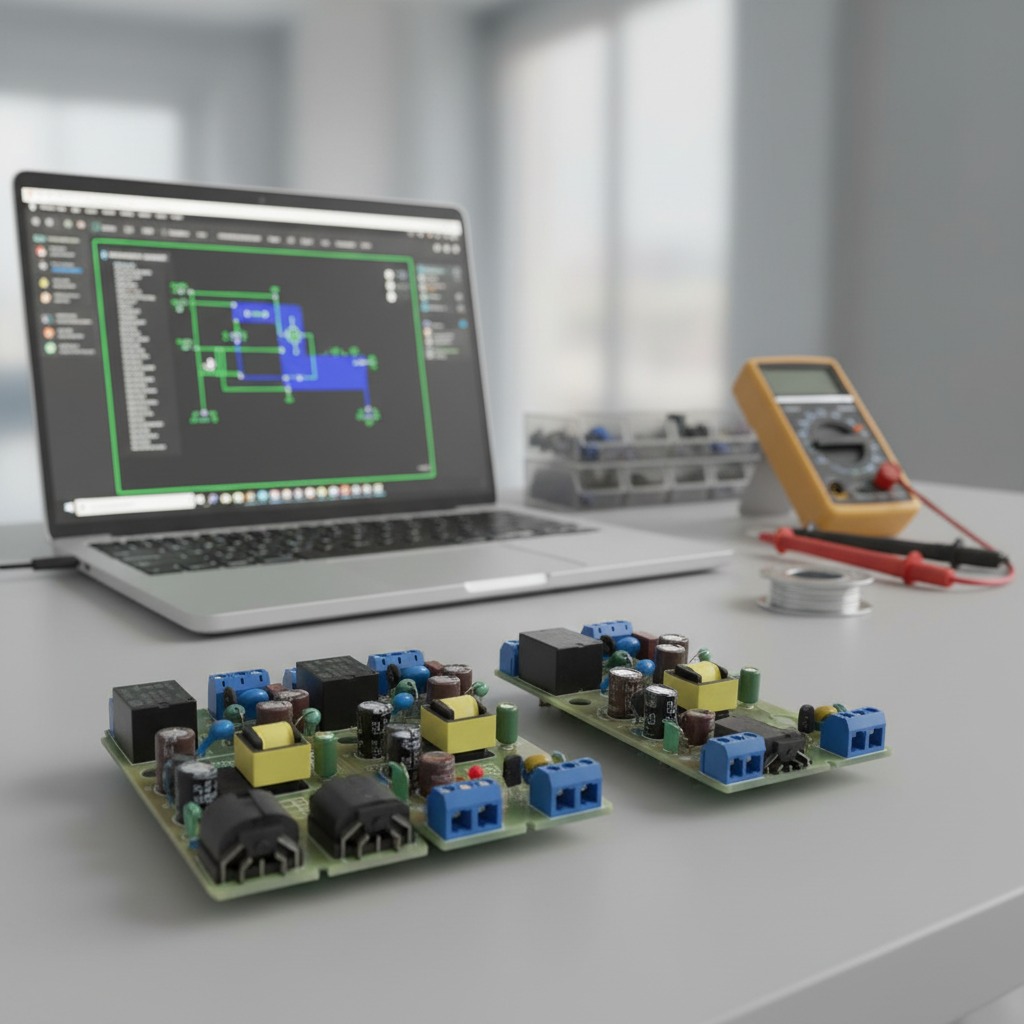

高密度電源コンポーネントを搭載したボードの電源 PCBA 製造では、標準的な電源ボードよりも細かいアセンブリ制御が必要です。

主な制御手段は次のとおりです。

混合熱質量部品のステンシルとはんだ量の最適化により、濡れ不足やはんだボイドの過剰発生を回避

重いまたは背の高い電力部品の配置力と速度を制御し、共平面性を維持します。

銅の厚さと局所的な熱吸収を考慮したコンポーネント固有のリフロープロファイリング

これらの制御を適用するメーカーは、通常、次の点を観察します。

高密度電源ゾーンのはんだ関連欠陥が15~25%減少

生産バッチ全体でより一貫した電気パラメータ

これらの改善により、下流のやり直しとパフォーマンスのばらつきが直接削減されます。

製造責任としての熱バランス

高密度電源基板の熱挙動は、設計だけで決まるものではありません。組み立て工程が決定的な役割を果たします。

はんだの厚さや部品の取り付け位置のわずかなばらつきは、放熱経路を変化させ、動作中の温度分布の不均一化につながる可能性があります。これは時間の経過とともに、負荷のかかった部品の劣化を加速させます。

高密度電源コンポーネントを搭載したボード向けの効率的な電源 PCBA 製造には次のものが含まれます。

高熱質量領域向けに検証されたロックリフロープロファイル

視覚基準を超えたパワーデバイスのはんだ接合部の検査

意図した熱伝導を維持するために配置精度を維持する

これらの対策を講じたプログラムは、多くの場合、次のような成果を達成します。

動作温度の変動を10~20%削減

連続負荷下での長期安定性の向上

高密度電源領域に重点を置いた検査と検証

検査では外観の均一性ではなく、機能上のリスクを優先する必要があります。

高密度電力集中検査および検証構造

| 検証段階 | 適用範囲 | 参照影響 |

|---|---|---|

| インライン検査 | 高密度電源コンポーネントゾーン | 潜在的なはんだ欠陥が20~30%減少 |

| AOIチューニング | 電源デバイスのリードとパッド | 欠陥検出精度の向上 |

| 電気テスト | 負荷変動とリップル | 不安定性の早期特定 |

| 熱観測 | ホットスポット分布 | 局所的な過熱の軽減 |

| トレンド分析 | バッチ間の比較 | 徐々にパフォーマンスがドリフトするのを防ぐ |

これらの手順により、高密度電源レイアウトが出荷時だけでなく展開後にも一貫して動作することが保証されます。

密度関連の問題を増幅させることなく生産を拡大する

生産量が増えるにつれて、高密度電源レイアウトに伴うリスクは増大します。少量生産時には許容されていた小さな組立て上の逸脱も、生産量が増えるとシステム全体に影響を及ぼします。

高密度電源コンポーネントを搭載したボード向けの規律ある電源 PCBA 製造:

パイロットラン中に検証されたアセンブリパラメータは、スケールアップ前にロックされます。

承認された電力コンポーネントの代替品は、負荷下で認定されています

収量と熱データは、事後対応的ではなく継続的に監視されます。

このアプローチに従うメーカーは、通常次のような経験をします。

ボリューム増加後の密度関連の故障が10~20%減少

長期にわたる生産工程でより予測可能な収量

高密度パワーPCBA製造が最も重要となる場所

この製造能力は、特に以下の場合に重要です。

コンパクトなAC-DCおよびDC-DC電源

高効率パワーモジュール

スペースに制約のある組み込み電源ボード

高電力密度の産業およびエネルギーシステム

これらのアプリケーションでは、ボードのサイズを最小限に抑えるだけでなく、一貫性と熱の予測可能性も重要です。

よくある質問

Q1: 高密度電源ボードの製造には必ず高いリスクがあるのでしょうか?

これらはより敏感ですが、規律ある組み立てと検証を通じてリスクを制御できます。

Q2: 標準リフロー プロファイルは高密度電源レイアウトに対応できますか?

多くの場合、そうではありません。高密度電源領域では通常、均一なはんだ付け動作を確保するためにプロファイルの最適化が必要です。

Q3: 高密度のコンポーネント配置は長期的な信頼性に影響しますか?

はい。適切な熱バランスがないと、コンポーネントの応力は時間の経過とともに増加します。

高密度電源レイアウトに製造規律が必要な理由

高密度電源コンポーネントを搭載した基板向けの電源PCBA製造には、標準的な組立能力以上のものが求められます。はんだ付け挙動、熱バランス、そしてバッチ間の一貫性を精密に制御することが求められます。これらの要素を慎重に管理することで、コンパクトな電源設計は、パフォーマンスの低下を招くことなく、確実に拡張できます。

メーカーが高密度電源ボードを大規模にサポートできるかどうかを評価する場合、実際の組み立て管理と検証方法を確認することが重要な第一歩です。当社のPCBA製造能力と技術範囲の詳細については、以下をご覧ください。

👉 https://www.hcdpcba.com

コンパクトなレイアウト、高電力密度、または長デューティサイクル動作を必要とするプロジェクトでは、具体的な電源基板の要件について直接ご相談いただくことで、製造規律が最も大きな違いを生む箇所が明らかになることがよくあります。お気軽にお問い合わせください。

👉 https://www.hcdpcba.com/en/contact-us