En el corazón de casi todos los dispositivos electrónicos que usamos hoy en día, desde teléfonos inteligentes y computadoras portátiles hasta automóviles y equipos médicos, se encuentra un ensamblaje de placa de circuito impreso (PCBA). El complejo proceso de fabricación de una PCBA es lo que transforma una placa de circuito simple en el cerebro funcional de un producto. Este complejo procedimiento implica el montaje de diversos componentes electrónicos en una placa de circuito impreso (PCB) para crear un circuito electrónico completamente operativo. Sin este sofisticado proceso de fabricación, la tecnología que define nuestro mundo moderno simplemente no existiría. Comprender los pasos involucrados revela una fascinante intersección entre la ingeniería de precisión, la robótica y el control de calidad.

Etapas clave en el proceso de fabricación de PCBA

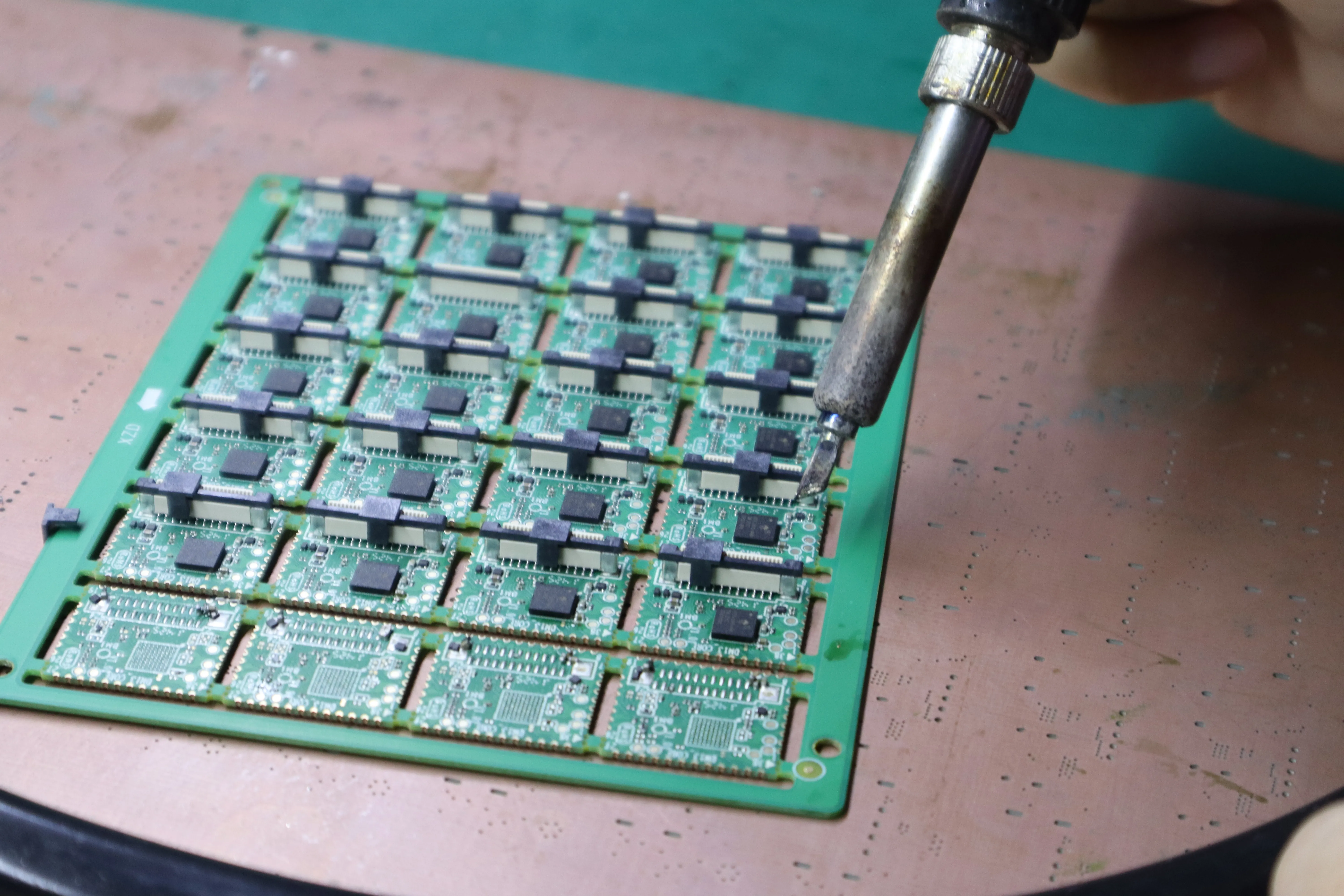

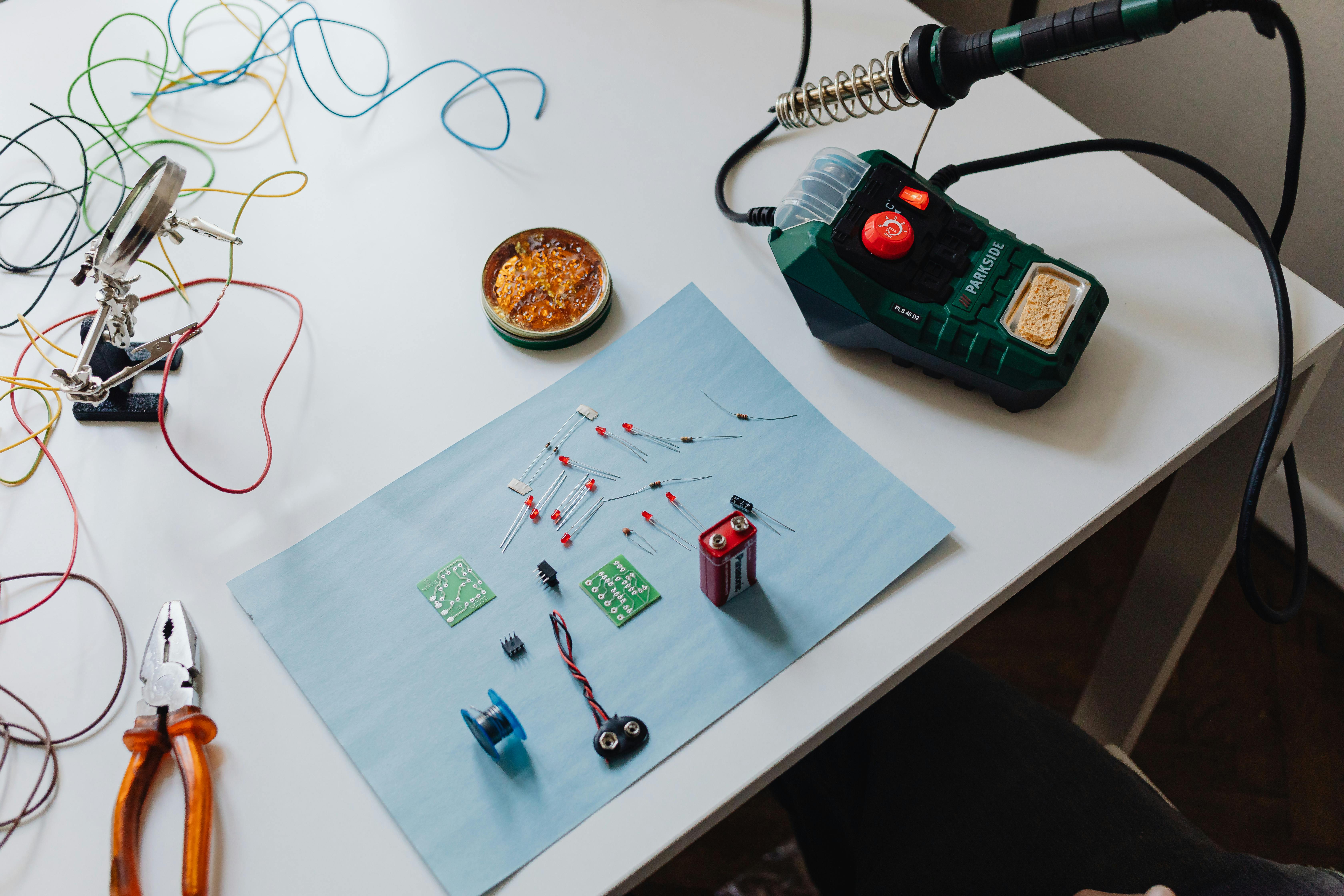

El proceso de fabricación de una PCB en blanco a una PCBA terminada implica varias etapas críticas, cada una de las cuales requiere una gran precisión. Comienza con la aplicación de pasta de soldadura. Se coloca una plantilla sobre la placa y una herramienta similar a una espátula aplica pasta de soldadura con plomo-estaño o sin plomo en los puntos exactos donde se colocarán los componentes. A continuación, el proceso pasa a la colocación automatizada de componentes mediante una máquina de "colección y colocación". Este dispositivo robótico recoge con rapidez y precisión componentes electrónicos individuales, como resistencias, condensadores y circuitos integrados, de los carretes y los coloca en sus almohadillas correspondientes en la placa. Una vez colocados todos los componentes, la placa pasa por un horno de reflujo. El horno calienta la placa a un perfil de temperatura específico, fundiendo la pasta de soldadura, que se solidifica al enfriarse, creando conexiones eléctricas sólidas y permanentes para todos los componentes.

Tecnologías de componentes: SMT y THT

Existen dos tecnologías principales utilizadas en el proceso de fabricación de placas PCBA: la tecnología de montaje superficial (SMT) y la tecnología de orificio pasante (THT). El SMT es el método más común hoy en día, donde los componentes se montan directamente sobre la superficie de la PCB. Esto permite componentes más pequeños, una mayor densidad de componentes y un proceso de ensamblaje más automatizado, lo que lo hace ideal para electrónica compacta y compleja. En cambio, el THT implica insertar los cables de los componentes a través de orificios perforados en la PCB y luego soldarlos en el lado opuesto. Aunque más antiguo, el THT proporciona uniones mecánicas más resistentes, lo que lo hace adecuado para componentes más grandes, como conectores o transformadores, que pueden soportar tensiones físicas. Muchas placas modernas son, en realidad, una combinación: utilizan SMT para la mayoría de los componentes y THT para aquellos que requieren mayor durabilidad.

Garantizando la fiabilidad mediante pruebas rigurosas

Una parte crucial e innegociable del proceso es el control de calidad y las pruebas. Una placa visualmente perfecta puede presentar defectos ocultos que podrían provocar fallos en el producto. Para evitarlo, los fabricantes emplean varios métodos de inspección. La Inspección Óptica Automatizada (IOA) utiliza cámaras para escanear las placas y compararlas con un esquema detallado, detectando problemas como la colocación incorrecta de componentes o puentes de soldadura. Para componentes más complejos, como las matrices de rejilla de bolas (BGA), donde las uniones de soldadura están ocultas bajo el chip, se utiliza la inspección por rayos X para ver a través del componente y verificar las conexiones. Finalmente, se suelen realizar pruebas funcionales (FCT). Esta prueba enciende la placa y simula su funcionamiento real para garantizar que funcione exactamente como se diseñó. Estas rigurosas fases de prueba garantizan la fiabilidad y la longevidad del producto final.