La placa desnuda: Entendiendo la PCB

Una PCBA comienza su vida como una simple placa de circuito impreso (PCB). Imagine esto como el paisaje subdesarrollado sobre el que se construirá una metrópolis bulliciosa. La placa en sí suele estar hecha de un material de sustrato rígido y no conductor, como la fibra de vidrio FR-4, que proporciona la base estructural. Sobre este sustrato se laminan una o más capas delgadas de lámina de cobre. Mediante un proceso de fotolitografía y grabado químico, se elimina el cobre no deseado, dejando un patrón predeterminado de vías conductoras o trazas. Estas brillantes líneas de cobre son las calles y autopistas de nuestra futura ciudad electrónica, diseñadas para guiar las señales eléctricas con precisión a su destino. Se perforan orificios, conocidos como vías, para conectar diferentes capas, creando una red multidimensional de circuitos en una única placa compacta.

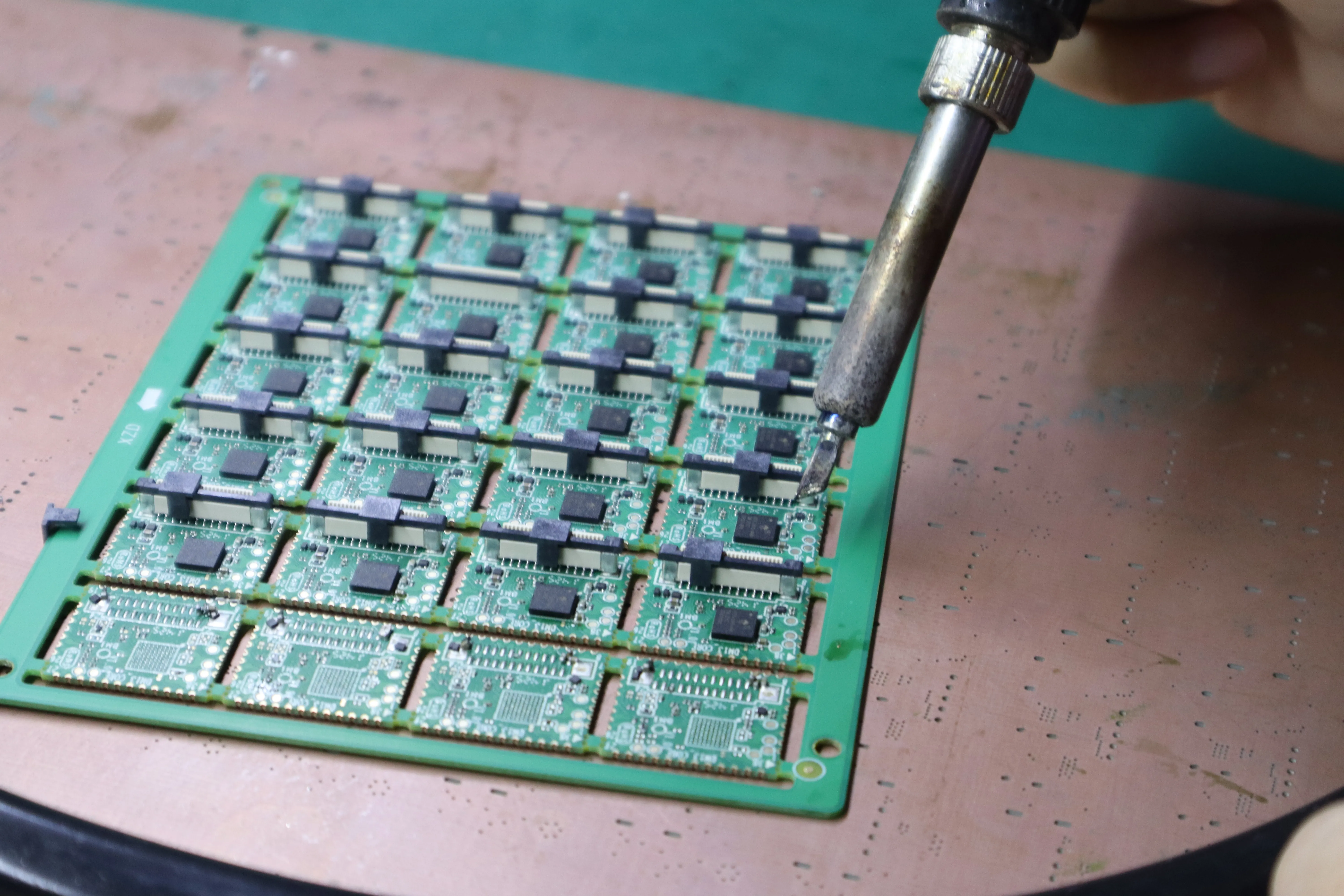

Poblando la placa: El arte del ensamblaje

Con el plano trazado sobre la PCB desnuda, comienza el proceso de ensamblaje. El primer paso es la aplicación de pasta de soldadura. Una plantilla de acero inoxidable, que es una fina lámina de metal con aberturas cortadas a láser, se coloca perfectamente sobre la placa. A continuación, una cuchilla similar a una espátula se desplaza sobre la plantilla, depositando una cantidad precisa de pasta de soldadura sobre los pads de los componentes. La consistencia y la ubicación de esta pasta son cruciales, ya que actúa tanto como adhesivo temporal como para la conexión eléctrica permanente. A continuación, la placa se traslada a una máquina de selección y colocación. Esta maravilla de la automatización utiliza brazos robóticos de alta velocidad, equipados con boquillas de vacío, para recoger componentes microscópicos de carretes y bandejas y colocarlos en sus almohadillas designadas en la placa con increíble velocidad y precisión, a menudo colocando decenas de miles de componentes por hora.

Forjando las Conexiones: Soldadura por Reflujo e Inspección

Una vez que todos los componentes de montaje superficial están alojados en la pasta de soldadura, la placa se embarca en un recorrido a través de un largo horno de reflujo tipo túnel. La placa se desplaza sobre una cinta transportadora a través de varias zonas, cada una con un perfil de temperatura cuidadosamente controlado. La temperatura aumenta gradualmente para activar el fundente dentro de la pasta de soldadura y luego alcanza un punto donde la soldadura se funde, fluyendo alrededor de los componentes para formar uniones metalúrgicas fuertes y permanentes. Al salir del horno, la placa se enfría de forma controlada, solidificando las uniones soldadas. El control de calidad es fundamental en la fabricación de placas PCBA. Tras el reflujo, las placas suelen inspeccionarse mediante un sistema de Inspección Óptica Automatizada (IOA). Esta máquina utiliza cámaras de alta resolución para escanear la placa y compararla con una imagen de referencia perfecta, detectando posibles defectos, como componentes faltantes, polaridad incorrecta o soldaduras defectuosas.

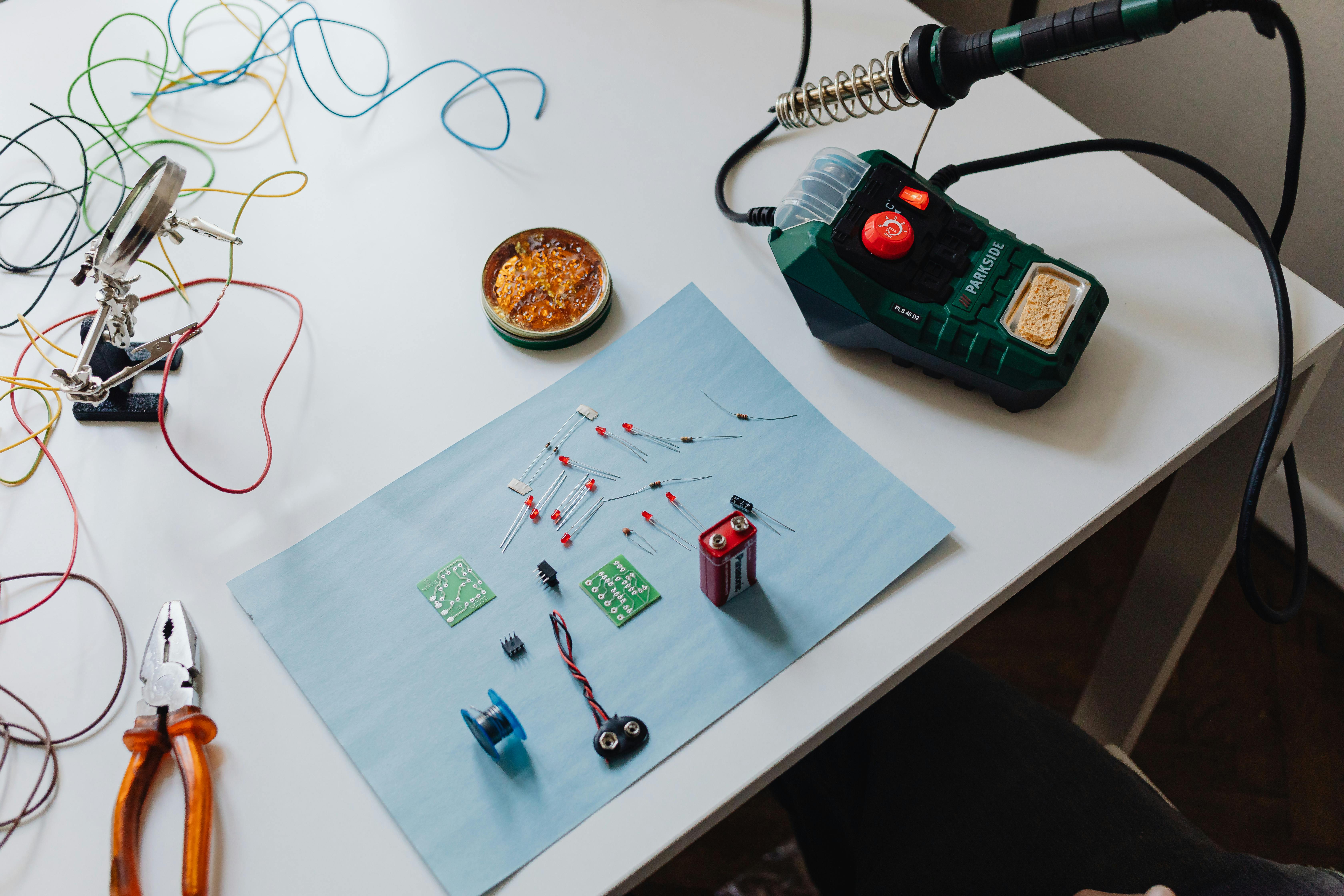

Aseguramiento de la Funcionalidad: Pasos Finales y Pruebas

Para placas que incluyen componentes más grandes y robustos con cables conductores, se requiere un proceso llamado soldadura por orificio pasante. Estos componentes se insertan a través de orificios en la placa, ya sea a mano o con máquinas especializadas, y luego se sueldan en su lugar. Una vez finalizada la soldadura, las placas se someten a un proceso de limpieza a fondo para eliminar cualquier residuo de fundente, que podría causar corrosión o cortocircuitos con el tiempo. La etapa final, y quizás la más crítica, es la prueba. Se realiza una prueba funcional (FCT), en la que la PCBA completa se enciende y se conecta a un dispositivo de prueba que simula su entorno operativo previsto. Esta prueba verifica que la placa no solo se haya ensamblado correctamente, sino que también realice sus funciones específicas según lo diseñado, asegurando que un corazón electrónico confiable y completamente operativo esté listo para ser colocado en su producto final.