La tecnología de montaje superficial (SMT) ha revolucionado la forma en que se diseñan y fabrican los circuitos electrónicos, constituyendo la base de casi todos los dispositivos electrónicos que utilizamos hoy en día, desde teléfonos inteligentes hasta controladores industriales complejos. En el corazón de esta tecnología se encuentra el proceso de colocación de SMT, un procedimiento altamente automatizado en el que los componentes electrónicos se montan directamente sobre la superficie de una placa de circuito impreso (PCB). A diferencia de la antigua tecnología de orificio pasante, que requería la inserción de componentes con terminales en orificios perforados en la placa, la SMT permite componentes más pequeños, mayor densidad y un flujo de trabajo de fabricación más ágil y rentable. Este avance es la razón principal de la continua miniaturización y la mayor funcionalidad de la electrónica moderna.

El proceso de SMT paso a paso

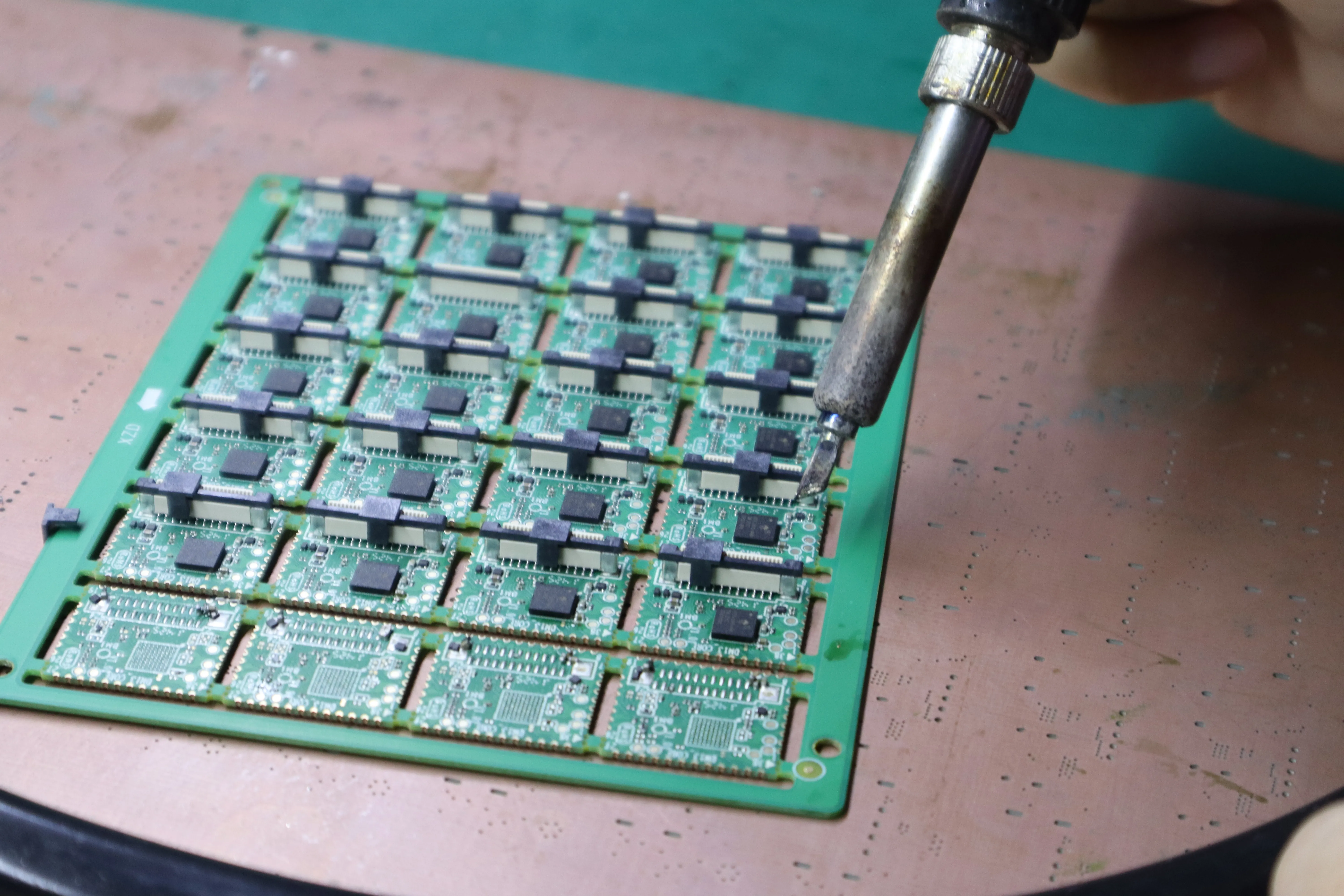

El proceso de una PCB desnuda a una placa completamente ensamblada implica varias etapas críticas. Comienza con la aplicación de pasta de soldadura. Se coloca una plantilla, una fina lámina metálica con aberturas cortadas a láser, sobre la PCB. Una rasqueta se desplaza sobre la plantilla, depositando la cantidad precisa de pasta de soldadura en las almohadillas de cobre donde se colocarán los componentes. A continuación, la placa pasa a la etapa principal: la colocación de los componentes. Una sofisticada máquina de recogida y colocación, mediante boquillas de vacío, toma los componentes individuales de bobinas o bandejas y, guiada por avanzados sistemas de visión, los coloca con precisión en sus correspondientes almohadillas de la placa. Estas máquinas operan a velocidades increíbles, colocando decenas de miles de componentes por hora con precisión microscópica. Una vez colocados todos los componentes, la placa se transporta a un horno de reflujo. El horno calienta la placa a través de zonas de temperatura cuidadosamente controladas, fundiendo la pasta de soldadura para formar conexiones eléctricas y mecánicas resistentes y permanentes. Finalmente, la placa ensamblada se somete a una rigurosa inspección, generalmente mediante Inspección Óptica Automatizada (IOA) para detectar errores de colocación, y en ocasiones mediante inspección por rayos X para componentes con uniones de soldadura ocultas, como las matrices de rejilla de bolas (BGA).

La tecnología detrás de la colocación precisa

La precisión y la eficiencia del proceso de colocación de SMT son posibles gracias a una maquinaria altamente avanzada. La máquina de selección y colocación es la pieza clave de cualquier línea de ensamblaje de SMT. Estas máquinas están diseñadas para ofrecer velocidad y precisión, capaces de manipular una amplia gama de tamaños de componentes, desde grandes circuitos integrados hasta diminutos componentes pasivos, más pequeños que un grano de arena. Utilizan cámaras de alta resolución y un software sofisticado para verificar la orientación del componente y alinearlo perfectamente con las almohadillas de la PCB antes de su colocación. Los alimentadores son otro elemento crucial, ya que proporcionan un suministro continuo y fiable de componentes a la máquina de selección y colocación. Todo el proceso es una sinfonía de velocidad mecánica e inteligencia digital, que garantiza la correcta colocación de cada componente, lo cual es vital para la funcionalidad y fiabilidad del producto final.

¿Por qué la tecnología SMT domina la fabricación de productos electrónicos?

La adopción generalizada del ensamblaje de montaje superficial en lugar de la tecnología de orificio pasante se debe a sus importantes ventajas. La más evidente es la miniaturización. Los componentes SMT son mucho más pequeños y no tienen cables largos, lo que permite a los ingenieros diseñar placas de circuito más pequeñas, ligeras y con mayor densidad de componentes. Esta mayor densidad de componentes permite integrar más funciones en un dispositivo más pequeño. La automatización es otro factor clave; el proceso SMT es intrínsecamente adecuado para altos niveles de automatización, lo que reduce drásticamente la mano de obra, minimiza el error humano y aumenta el rendimiento de la producción, lo que en última instancia reduce los costes de fabricación. Desde el punto de vista del rendimiento eléctrico, las rutas de conexión más cortas que ofrece la tecnología SMT reducen los retrasos de señal, la inductancia y la capacitancia parásitas, lo que se traduce en un mejor rendimiento, especialmente en aplicaciones de alta frecuencia. Estos beneficios combinados convierten a la tecnología SMT en el estándar indiscutible para la producción en masa en la industria electrónica.

El futuro del ensamblaje de circuitos

El campo del ensamblaje electrónico está en constante evolución, y el proceso de colocación de tecnología SMT continúa avanzando a la par. La tendencia hacia una mayor miniaturización persiste, con componentes como el encapsulado 01005 que amplían los límites de la tecnología de colocación y las capacidades de inspección. También estamos observando la integración de la tecnología SMT con los conceptos de la Industria 4.0, lo que da lugar a fábricas más inteligentes donde las máquinas se comunican entre sí, predicen las necesidades de mantenimiento y optimizan los flujos de producción en tiempo real. Esta transformación digital garantiza que la tecnología SMT seguirá siendo el proceso de fabricación fundamental para la próxima generación de productos electrónicos innovadores, desde la tecnología wearable y los dispositivos del Internet de las Cosas (IdC) hasta los sistemas automotrices avanzados y más allá.