用于快速验证和早期制造的PCBA原型服务

产品开发失败很少是因为概念本身存在缺陷。

失败通常会在之后出现——当早期的假设遇到物理限制、采购现实和反复的组装条件时。

正是在这里, PCBA原型服务发挥了决定性作用。它不仅能帮助团队验证电路板的功能,还能验证其能否稳定制造、可靠采购,并顺利过渡到早期生产阶段,避免潜在风险。

为什么早期原型构建会影响整个产品生命周期

原型制作通常被视为临时性的。但实际上,它们悄然决定着产品的未来。

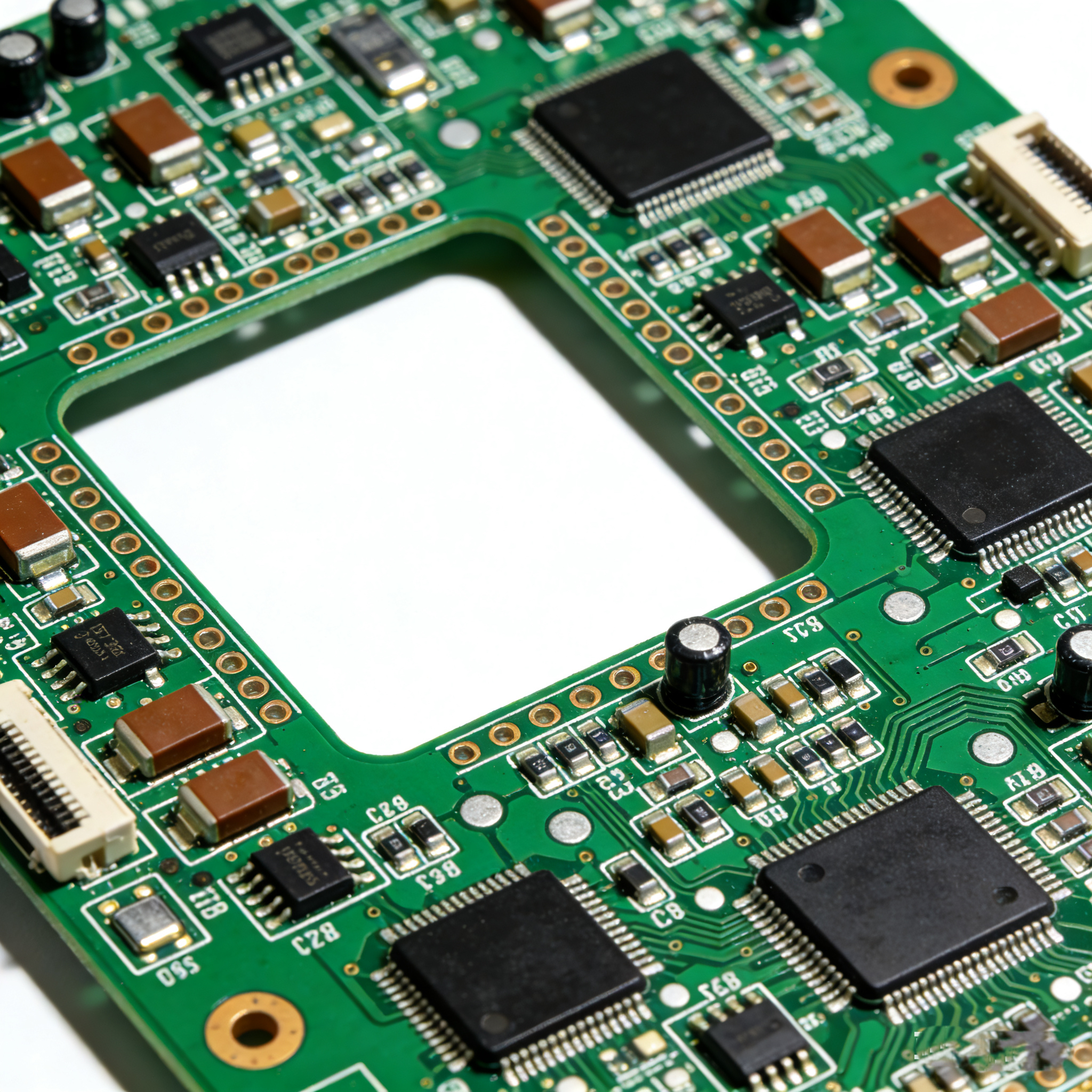

早期电路板在临时组装的情况下,表面看起来功能正常,但实际上可能掩盖了更深层次的问题:焊接质量差、电源路径不稳定,或者元件难以稳定供应。这些问题很少会自行消失;它们往往会在后期再次出现——尤其是在变更成本高昂且工期紧张的情况下。

一套规范的PCBA原型制作服务能够及早发现这些缺陷,从而在设计仍具有灵活性时就加以利用。这样,团队就不会急于进行下一轮修改,而是能够更清晰地了解哪些设计在实际生产环境中真正有效。

从设计文件到可制造现实

从布局文件到实际电路板的转换引入了仿真无法完全预测的复杂性。元件公差、热相互作用和焊接行为只有在电路板组装并通电后才会显现出来。

结构化的PCBA原型服务专注于将设计意图转化为可重复的构建。这意味着早期组装遵循既定流程,而非一次性处理。元件布局、焊接工艺和检测逻辑都被视为学习工具,而非捷径。

最终得到的不仅仅是一块可以正常工作的电路板,而是对产品在实际装配约束下的性能有了更清晰的了解。

结构化原型构建的独特之处是什么?

并非所有原型都能带来相同的价值。区别在于它们在多大程度上接近未来的量产产品,同时又不增加不必要的开销。

一个管理良好的原型构建过程通常强调:

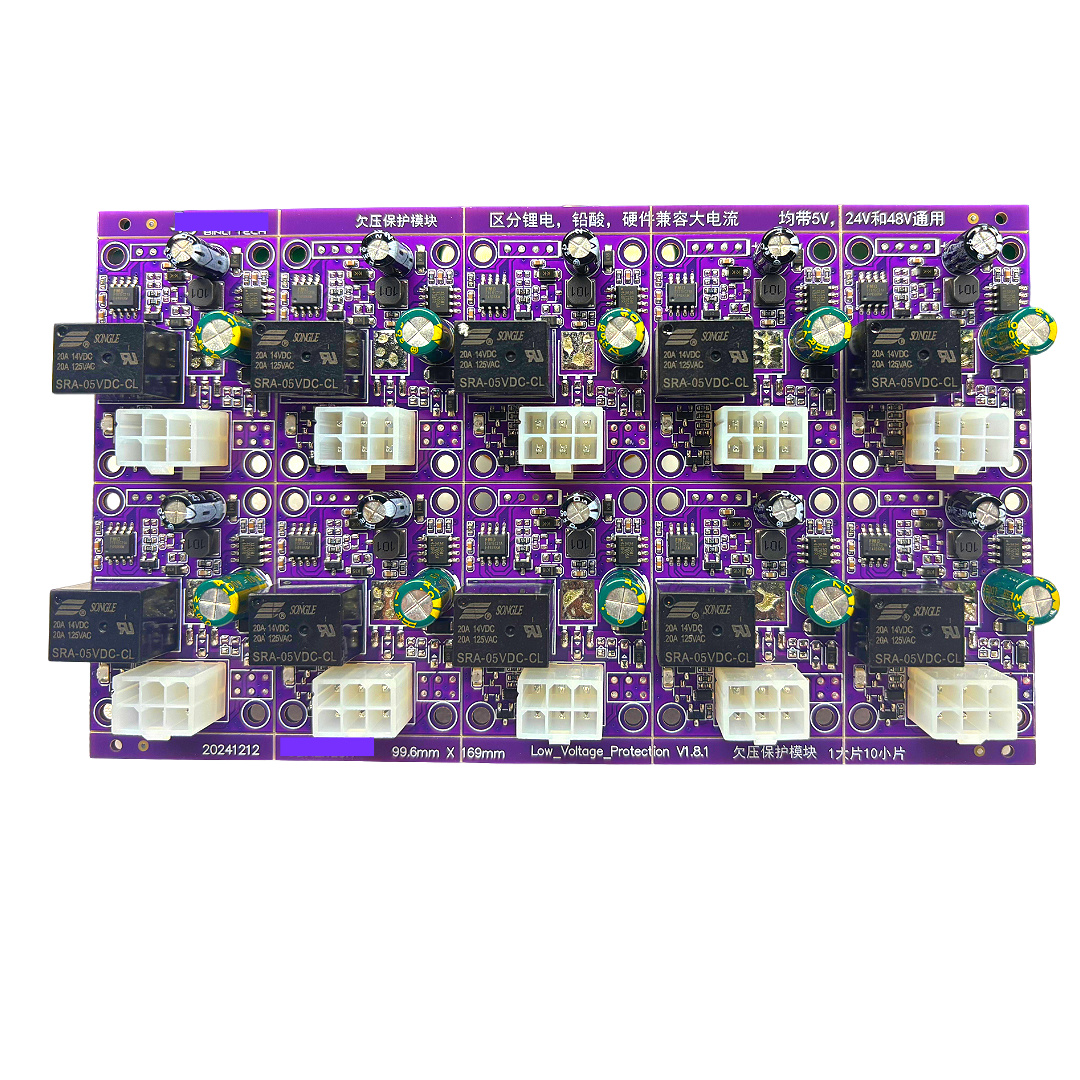

物料清单检查需关注零件的可用性和替代零件。

采用与生产兼容的SMT工艺进行组装

已定义的焊接轮廓与电路板结构相符

早期检查能够反映未来的质量预期

这种方法确保早期版本的研究成果在产品发展过程中仍然具有意义。

迭代速度与可靠结果

快速迭代固然重要,但速度本身可能会产生误导。采用特殊方法构建的原型或许能运行一次,但却无法扩展。

可靠的PCBA原型服务兼顾了周转时间和一致性。每次迭代都遵循相同的基准流程,使团队能够客观地比较不同版本。引入变更时,其影响清晰可见且可追溯,而不会被不受控制的变动所掩盖。

这门学科将原型从“样品”转化为决策工具。

原型阶段的验证

现阶段的验证不应仅仅回答“它能否开机”的问题,还应揭示组件在实际条件下的运行情况。

原型验证重点

| 验证区 | 目的 | 它揭示了什么 |

|---|---|---|

| 目视检查 | 确认焊点放置和焊接质量 | 装配一致性 |

| 电气检查 | 验证电源连续性和运行情况 | 基本电稳定性 |

| 功能测试 | 确认固件和逻辑运行情况 | 系统行为 |

| 有限的载荷观测 | 观察热响应或电流响应 | 早期可靠性信号 |

这种验证深度可以在规模化生产开始之前提供可操作的见解。

利用原型为早期制造阶段做准备

PCBA原型服务最有价值的成果之一是准备工作,而不是验证。

当早期版本与生产意图一致时:

组件选择经过验证,以确保其连续性。

装配参数已确定

检查步骤可以扩展,而不是重新设计。

向试生产过渡的过程将受到控制

这种协调一致可以减少后期出现的意外情况,并缩短从验证到部署的路径。

原型PCBA构建最常用于哪些领域

早期组装支持多种产品,这些产品都需要快速降低不确定性,包括:

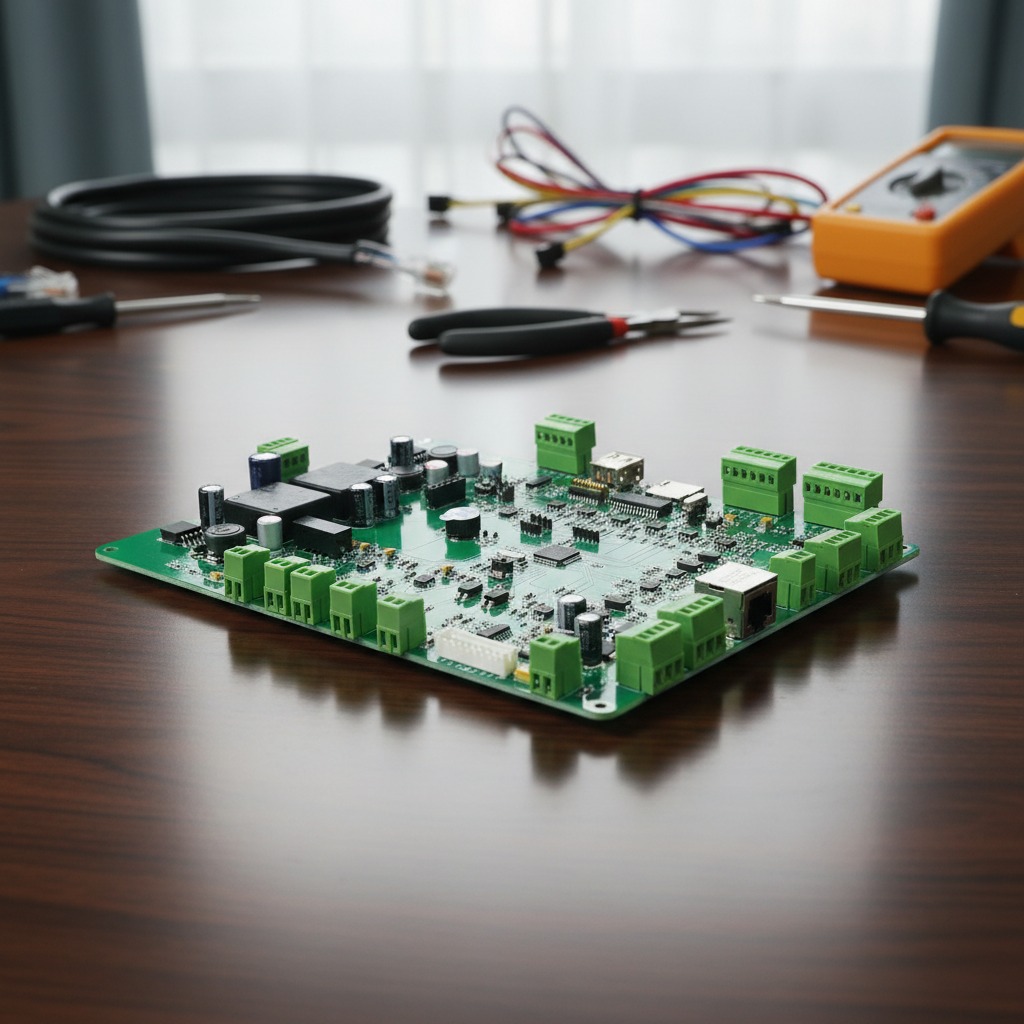

物联网和智能家居控制板

工业监控和自动化模块

需要尽早进行负载验证的电源相关电路板

具有严格集成要求的成像和传感设备

在这些应用案例中,目标始终如一:将不确定性转化为可衡量的洞察。

常见问题解答

Q1:原型生产过程中通常会生产多少台?

数量通常仅限于小批量,足以用于验证、测试和内部审查,而不是市场推广。

Q2:原型组装是否应使用与后续阶段计划使用的相同组件?

是的。使用预定的组件有助于在采购和兼容性风险影响进度之前识别它们。

Q3:将原型视为一次性样品的主要风险是什么?

结果可能无法按比例放大。一块在特殊处理下运行正常的电路板,在标准条件下重复组装后,其性能可能会有所不同。

为什么早期原型制作规范会在后期带来回报

PCBA原型服务并非仅仅追求速度,更重要的是在决策仍可逆的情况下降低不确定性。当早期原型能够反映真实的生产环境时,团队就能增强信心,避免返工,并以清晰的思路而非臆测推进早期生产阶段。

如需讨论原型要求或早期制造支持,请访问www.hcdpcba.com或直接通过以下方式联系团队:

https://www.hcdpcba.com/contact-us