PCBA制造服务:将电子设计转化为可在现实世界中运行的产品

电子产品很少会因为设计缺陷而发生故障。

更常见的情况是,不稳定性出现在部署之后——例如电路板在高负载下运行、经历温度变化或反复断电重启时。这时, PCBA制造服务就发挥了决定性作用。

在这个阶段,设计意图与实际生产情况相融合。装配规范、材料处理和验证深度决定了电路板在不同批次间的性能一致性,还是会随着产量的增加而逐渐出现性能偏差。

从装配任务到制造责任

许多供应商自称是组装商,而真正能成为制造合作伙伴的供应商则相对较少。

合格的PCBA制造服务不仅仅是放置元器件。它将元器件采购、装配控制、检验逻辑和交付计划整合到一个协调的工作流程中。这种整合至关重要,因为早期生产决策直接影响良率稳定性、返工率和长期可靠性。

对于原始设备制造商(OEM),尤其是那些计划扩大规模的OEM来说,这种区别往往决定了生产是保持可预测性还是变得被动应对。

电子制造中一致性的真正含义

提高机器运转速度并不能实现一致性,而是通过减少波动来实现的。

实际上,可靠的制造供应商会专注于:

稳定的元件搬运,避免受潮和静电放电损坏

跨构建的可重复SMT设置参数

回流焊曲线与电路板结构和元件组合相匹配

已制定的检验规则逐批次应用

这些控制措施确保第一批产品的性能与第十批产品的性能相同。

这就是为什么经验丰富的买家会根据工艺规范而不是仅仅根据报价速度来评估PCBA制造服务的原因。

在同一工作流程下支持不同类型的产品

现代电子产品涵盖了各种各样的外形尺寸和负载条件。一个优秀的制造合作伙伴能够支持这种多样性,同时又不造成流程的割裂。

典型支持包括:

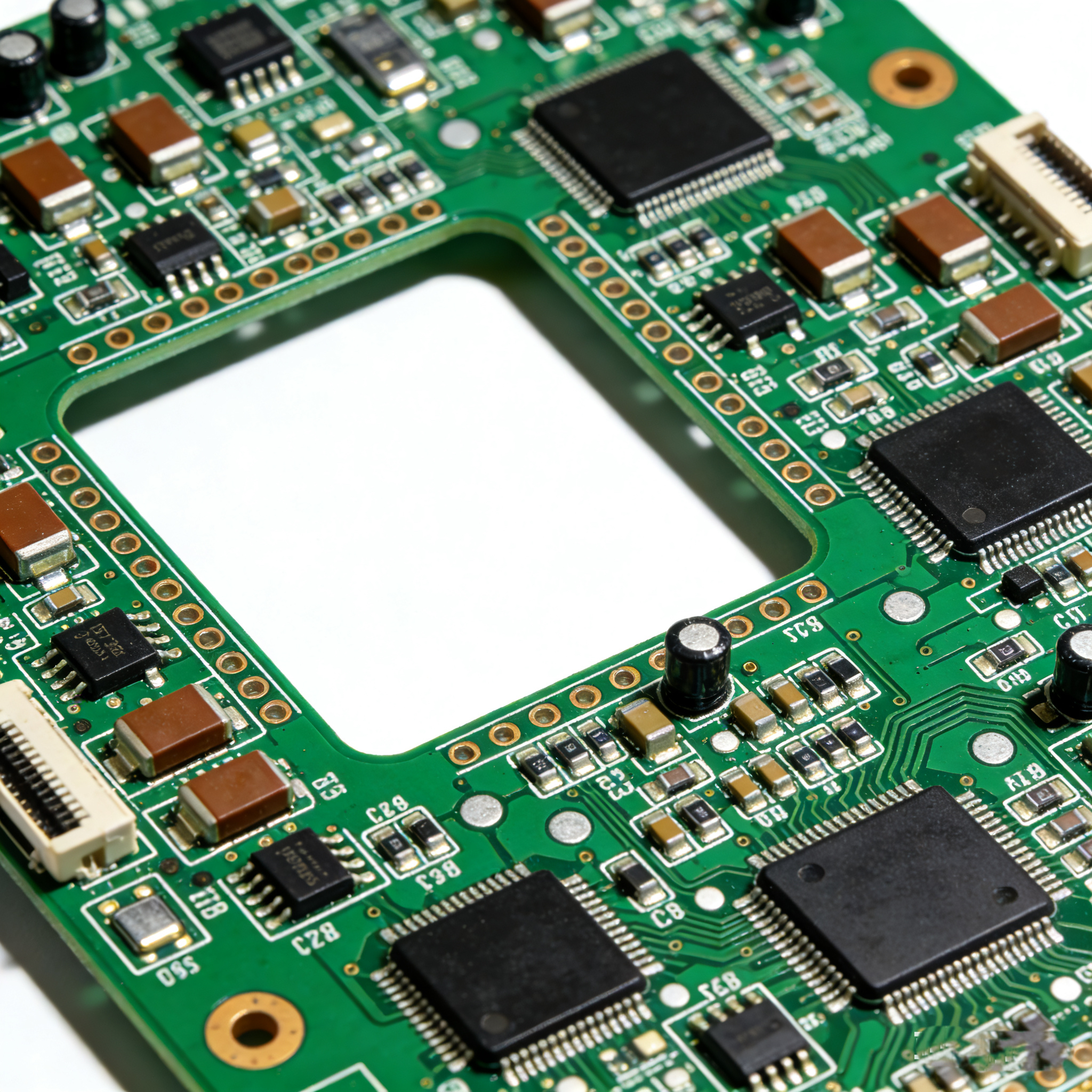

高密度数字和无线控制板

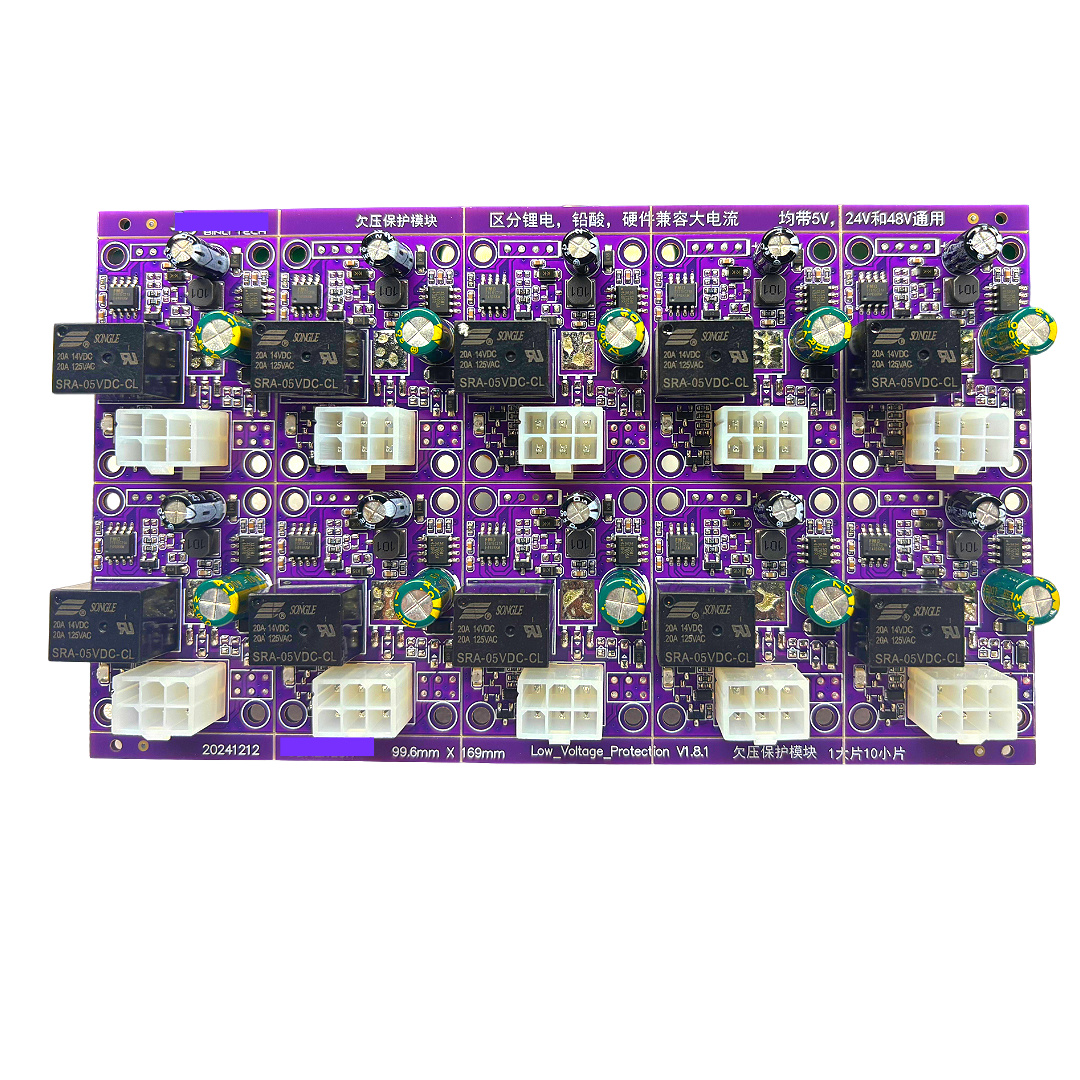

具有持续电流的电源相关组件

结合SMT和通孔元件的混合技术设计

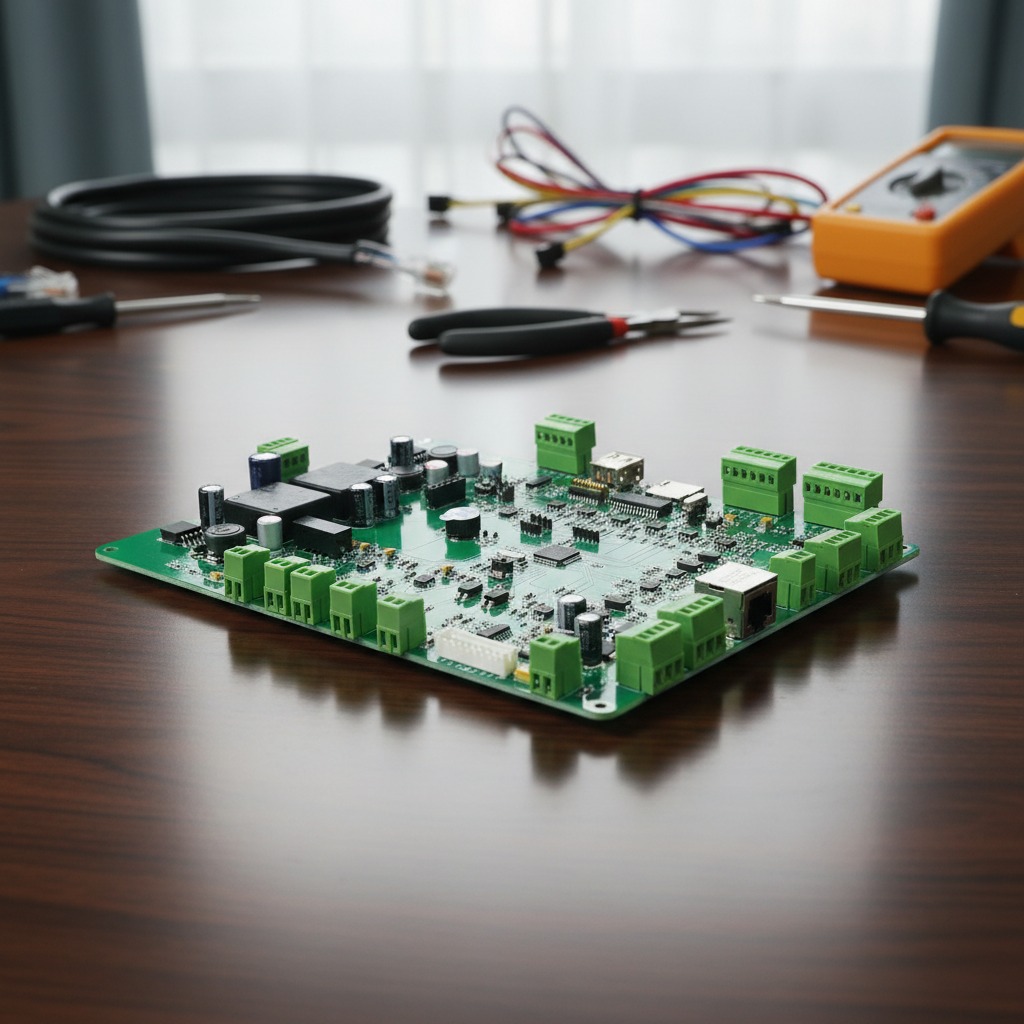

小批量试生产,但必须保持其量产代表性

在这些产品中保持一致的工作流程,可以降低设计演变过程中的过渡风险。

生产过程中内置检验和验证机制

预防性检验比纠正性检验更有效。结构化的制造商不会将测试视为最终环节,而是将验证融入生产流程中。

制造检验与测试概述

| 阶段 | 方法 | 目的 |

|---|---|---|

| 组装后 | 光学检测 | 检查贴装和焊接质量 |

| 隐藏式关节 | X射线检测 | 验证 BGA/QFN 连接 |

| 电气检查 | 连续性和功率测试 | 确认基本电气行为 |

| 功能测试 | 基于固件的验证 | 确认实际运行情况 |

这种分层方法有助于在问题扩散到输出量之前检测到它们。

规模化发展而不引入新风险

大多数产品都会经历几个阶段——原型制作、试生产、早期量产,然后是规模化生产。如果将早期版本视为例外情况,往往会出现问题。

可靠的PCBA制造服务通过将试生产与量产流程相结合来避免这种情况。元器件选择、组装参数和检验逻辑保持一致,因此规模化生产不会引入隐藏变量。

这种连续性缩短了启动时间,减少了后期意外情况的发生。

依赖结构化装配服务的行业

结构化电子制造为多个行业的各种产品提供支持,包括:

消费电子产品和智能家居设备

物联网和互联硬件

工业控制系统

电力和能源相关委员会

成像和智能设备

在这些应用中,可靠性与其说是取决于单个组件,不如说是取决于电路板制造的一致性。

常见问题解答

Q1:OEM厂商何时应该寻求PCBA制造服务?

理想情况下,应在试生产之前完成。尽早进行协调有助于在最终确定产量之前解决生产限制和采购风险。

Q2:一个供应商能否同时支持小批量构建和扩展?

是的,如果试生产遵循与批量生产相同的规范,就可以避免日后重新认证。

Q3:外包电子产品组装中最常见的风险是什么?

不同批次产品的执行情况不一致。即使是微小的差异也会累积起来,影响产品的长期性能。

为什么制造规范决定产品可靠性

PCBA制造服务商不仅仅是供应商,更是设计与部署之间的稳定力量。当采购控制、组装一致性和验证逻辑协调一致时,电子产品就能获得可预测性、可扩展性和可靠性。

如需讨论生产需求或评估制造合作伙伴关系,请访问www.hcdpcba.com或通过以下方式联系团队:

👉 https://www.hcdpcba.com/contact-us