PCBA经济高效生产:在不影响可靠性的前提下降低总成本

在PCBA制造中,成本控制很少是追求最低的单价。

真正经济高效的PCBA生产着重于降低采购、组装、测试和产品长期稳定性等各个环节的总成本。如果成本决策忽视了实际生产情况,节省的成本往往会因返工、延误或现场故障而最终消失。

一家优秀的PCBA制造商可以帮助品牌协调设计选择、组件策略和生产计划,从而将成本效益融入到整个流程中,而不是在最后阶段才强行实现。

1. 了解PCBA成本的实际来源

许多买家只关注组装报价,但PCBA的成本分摊在多个层面。元器件采购、良率稳定性、生产效率和测试范围都会影响最终价格。

主要成本驱动因素通常包括:

组件选择和采购的波动性

PCB层数和制造复杂性

装配密度和组件种类

设置时间与生产量

设计或工艺不匹配导致的返工率

实现成本效益高的生产,首先要及早解决这些变量,而不是在价格压力出现之后才去解决。

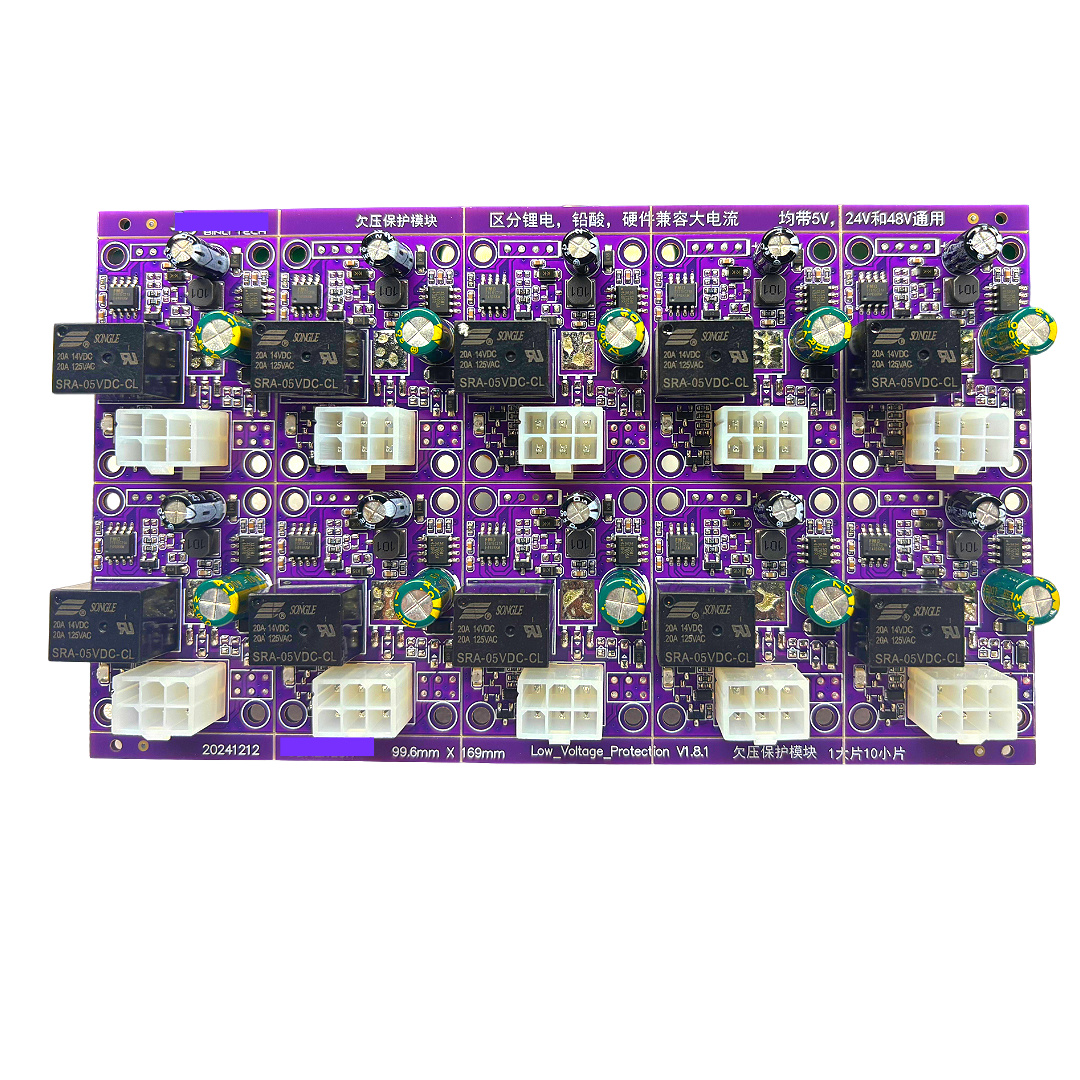

2. 组件策略是成本控制的基础

元器件通常占PCBA成本的最大部分。高效的制造商会在生产开始前与客户合作,优化物料清单(BOM)。

常见的成本控制措施包括:

选择生命周期稳定、供货范围广的零部件

减少不必要的组件多样性

尽早验证替代组件

避免在短缺时临时更换替代品

使包装选择与标准组装能力相匹配

这些措施可以降低采购风险,防止生产过程中成本突然飙升。

3. 装配效率和良率稳定性

装配成本不仅取决于机器速度,产量稳定性在整体成本效益中也起着重要作用。

制造商通过以下方式实现稳定的产量:

使用可重复的SMT设置参数

将回流焊曲线与电路板厚度和布局相匹配

控制细间距部件的焊膏用量

在风险最高区域选择性地应用AOI和X射线

通过流程一致性最大限度地减少人工返工

一次合格率越高,直接降低人工成本、材料浪费和交货延误。

4. 测试范围与产品风险相符

过度测试会增加成本,而测试不足则会增加风险。经济高效的PCBA生产应使测试深度与产品复杂性和使用条件相匹配。

测试策略与成本影响

| 测试级别 | 成本影响 | 适用产品 |

|---|---|---|

| 基本检查 | 低的 | 简易控制板 |

| 电气测试 | 中等的 | 消费电子产品 |

| 功能测试 | 中高 | 物联网和智能设备 |

| 扩展可靠性测试 | 高的 | 工业或全天候产品 |

通过调整测试范围而不是采用固定的检查清单,制造商可以在不降低可靠性的前提下控制成本。

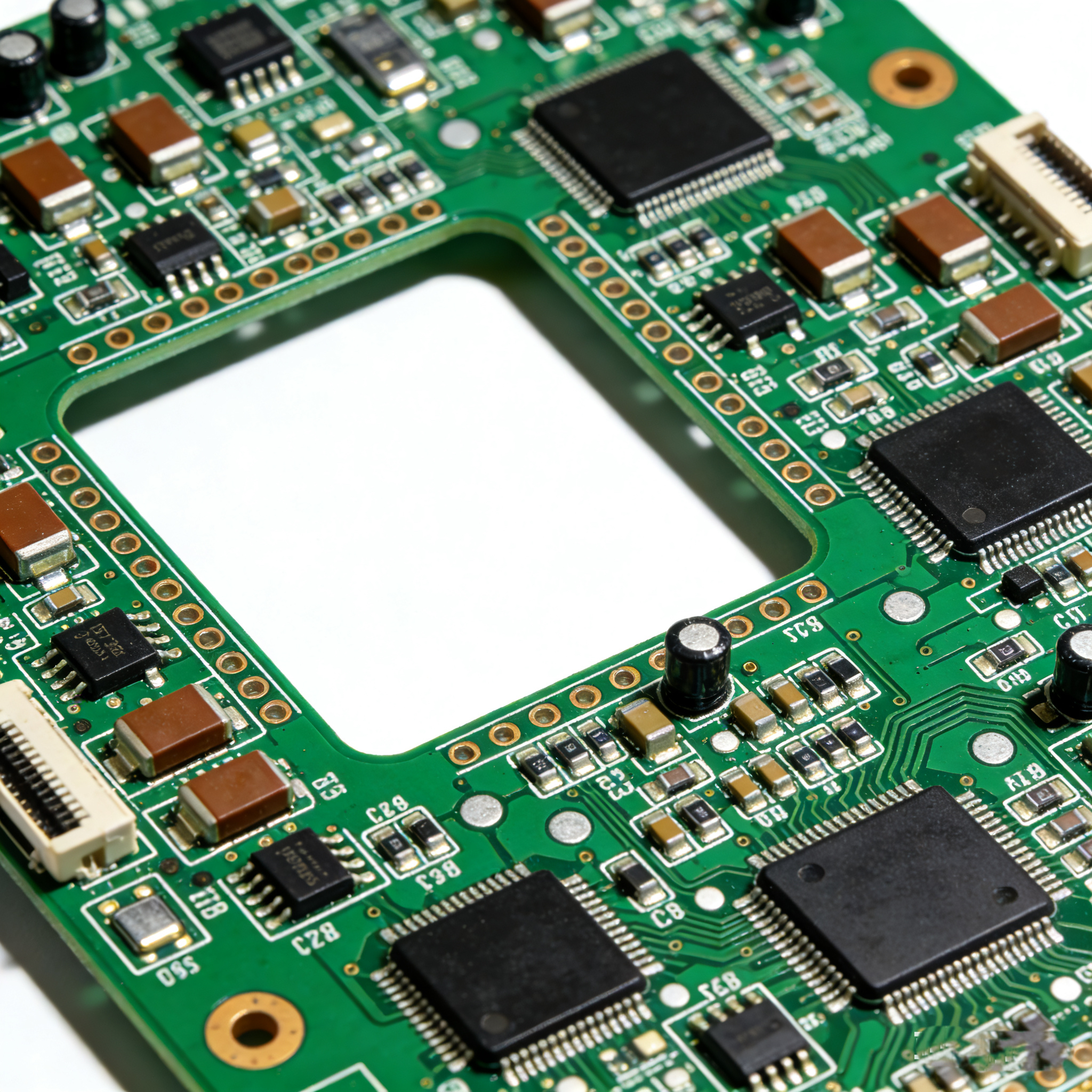

5. 影响制造成本的设计选择

早期制定的设计决策往往会决定长期的成本结构。经验丰富的PCBA制造商在成本效益生产方面提供的反馈有助于避免不必要的支出。

典型建议包括:

优化电路板尺寸和层数

除非必要,否则避免使用超细包装。

标准化组件方向

尽可能降低严格的定位公差

设计以提高板材化效率

这些调整可以提高生产效率,并随着时间的推移降低单位成本。

6. 从原型到量产的规模化策略

随着生产规模的扩大,成本效益会提高——但这只有在规模化规划得当的情况下才能实现。能够同时支持原型制作和批量生产的制造商,可以确保早期决策不会在后期推高成本。

有效的规模化实践包括:

在原型制作过程中采用与生产兼容的工艺

验证未来产量所需的零部件供应情况

在各个阶段保持一致的装配参数

在周期后期,仅仅出于成本原因而避免重新设计。

这种连续性使得随着销量增加,成本能够保持可预测性。

7. 选择高性价比的PCBA生产合作伙伴

最低报价往往并非总成本最低。买家在评估PCBA合作伙伴的成本效益时,不应仅仅关注价格。

关键评估要点通常包括:

成本结构透明度

愿意提供物料清单优化反馈

以往项目的收益表现

无需重大流程变更即可实现规模化扩展

采购和组装过程中的沟通质量

与只关注短期定价的合作伙伴相比,注重长期成本控制的合作伙伴能带来更好的结果。

在PCBA生产中平衡成本、质量和可靠性

PCBA的成本效益生产在于平衡。当采购策略、组装效率、测试范围和规模化计划协同运作时,制造商就能帮助品牌在保持质量和可靠性稳定的同时降低总成本。

如需探讨经济高效的PCBA生产策略或寻求制造支持,请访问www.hcdpcba.com或直接通过以下方式联系团队:

www.hcdpcba.com/contact-us