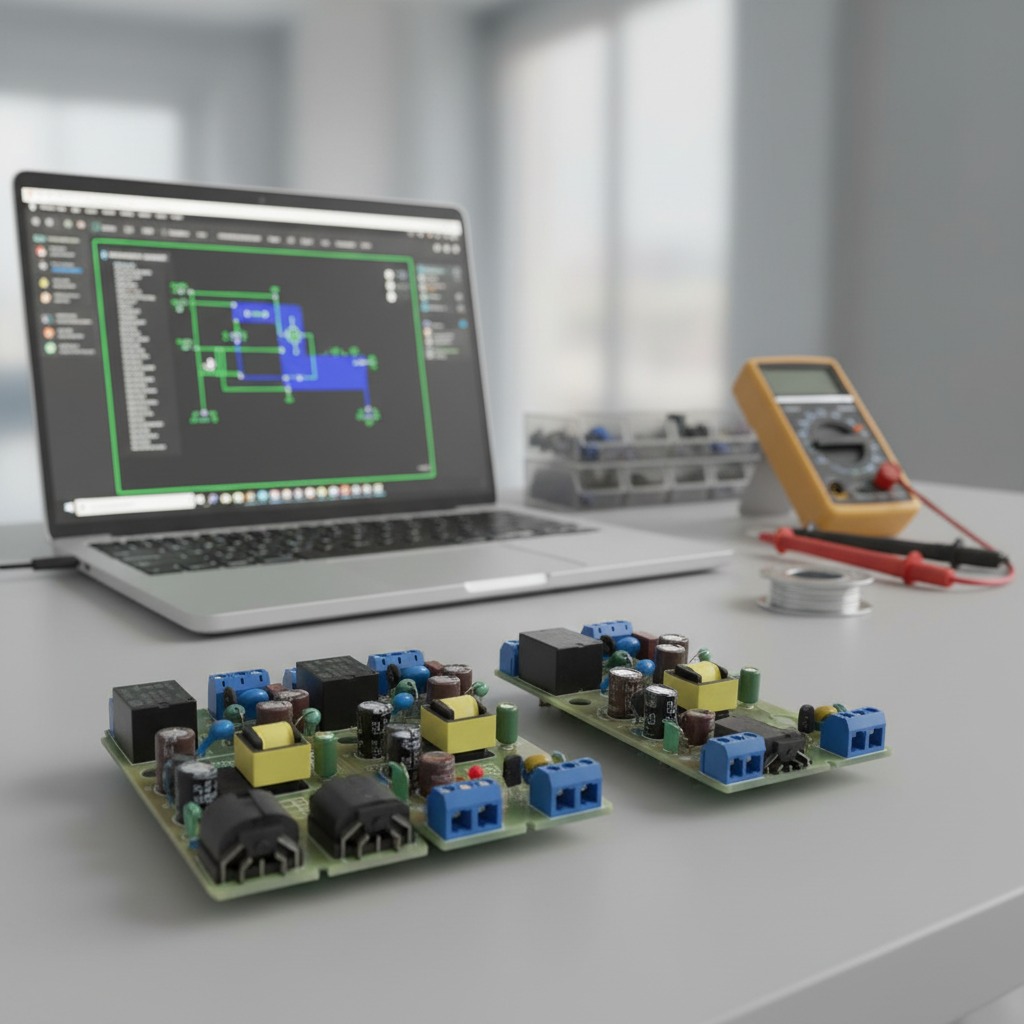

Las placas de fuente de alimentación se vuelven significativamente más difíciles de fabricar cuando los componentes de potencia están empaquetados muy juntos.

A medida que los diseños se vuelven más densos, el acoplamiento térmico aumenta, el comportamiento de la soldadura se vuelve menos indulgente y pequeñas variaciones de ensamblaje comienzan a afectar el rendimiento eléctrico con el tiempo en lugar de hacerlo de inmediato.

En este contexto, la fabricación de PCBA para fuentes de alimentación con componentes de alta potencia no consiste en instalar piezas en una placa. Se trata de controlar cómo interactúan la corriente, el calor y la tensión mecánica dentro de un espacio físico limitado, de forma consistente, en diferentes lotes y en condiciones reales de funcionamiento.

Por qué los diseños densos de componentes de potencia cambian el riesgo de fabricación

Los diseños de alta potencia concentran MOSFET, inductores, transformadores, rectificadores y condensadores en áreas compactas. Esta concentración optimiza la fabricación.

Los riesgos típicos que introducen los diseños de energía densa incluyen:

Distribución desigual de la soldadura en componentes térmicamente masivos

Acumulación de calor localizada durante el reflujo y el funcionamiento

Mayor tensión en las uniones soldadas durante el ciclo térmico

Mayor sensibilidad al desplazamiento de la colocación y a la variación de coplanaridad

Sin controles de fabricación específicos, estos riesgos a menudo se traducen en variaciones en la estabilidad de la producción, tasas crecientes de fallas en el campo o una vida útil más corta de los componentes.

Estrategias de control de ensamblaje para áreas de alta densidad energética

En la fabricación de PCBA de fuente de alimentación para placas con componentes de potencia densos , el control de ensamblaje debe ser más granular que en las placas de potencia estándar.

Las medidas de control clave incluyen:

Optimización del volumen de la plantilla y de la soldadura para componentes de masa térmica mixta para evitar una humectación insuficiente o una formación excesiva de huecos de soldadura

Control de fuerza y velocidad de colocación de componentes de potencia pesados o altos para mantener la coplanaridad

Perfil de reflujo específico del componente que tiene en cuenta el espesor del cobre y la absorción de calor local

Los fabricantes que aplican estos controles suelen observar:

Reducción del 15 al 25 % en defectos relacionados con la soldadura en zonas de alta potencia

Parámetros eléctricos más consistentes en todos los lotes de producción

Estas mejoras reducen directamente la repetición del trabajo posterior y las variaciones de rendimiento.

El equilibrio térmico como responsabilidad de fabricación

El comportamiento térmico de las tarjetas de alta potencia no se define únicamente por el diseño. La ejecución del ensamblaje juega un papel decisivo.

Una pequeña variación en el espesor de la soldadura o en el asentamiento de los componentes puede alterar las vías de disipación de calor, lo que provoca una distribución desigual de la temperatura durante el funcionamiento. Con el tiempo, esto acelera el envejecimiento de los componentes sometidos a tensión.

La fabricación eficaz de PCBA de fuente de alimentación para placas con componentes de alta potencia incluye:

Perfiles de reflujo de bloqueo validados para áreas de alta masa térmica

Inspeccionar las uniones de soldadura en dispositivos de potencia más allá de los criterios visuales

Mantener la precisión de la colocación para preservar la conducción térmica prevista

Los programas que implementan estas medidas a menudo logran:

Reducción del 10 al 20 % en la variación de la temperatura de funcionamiento

Estabilidad mejorada a largo plazo bajo carga continua

Inspección y validación enfocadas en áreas de energía de alta densidad

La inspección debe priorizar el riesgo funcional, no la uniformidad cosmética.

Estructura densa de inspección y validación centrada en la potencia

| Etapa de validación | Alcance aplicado | Impacto de referencia |

|---|---|---|

| Inspección en línea | Zonas de componentes de potencia densa | 20–30% menos de defectos de soldadura latentes |

| Ajuste de AOI | Cables y almohadillas para dispositivos de alimentación | Precisión mejorada en la detección de defectos |

| Pruebas eléctricas | Regulación de carga y ondulación | Identificación temprana de inestabilidad |

| Observación térmica | Distribución de puntos calientes | Reducción del sobrecalentamiento localizado |

| Análisis de tendencias | Comparación de lote a lote | Previene la desviación gradual del rendimiento |

Estos pasos ayudan a garantizar que los diseños de energía densa se comporten de manera uniforme después de la implementación, no solo durante el envío.

Escalar la producción sin aumentar los problemas relacionados con la densidad

A medida que aumentan los volúmenes, se agravan los riesgos asociados a los diseños de alta densidad de potencia. Pequeñas desviaciones de ensamblaje, que eran aceptables a bajo volumen, se vuelven sistémicas a gran escala.

En la fabricación disciplinada de PCBA de fuentes de alimentación para placas con componentes de alta potencia :

Los parámetros de ensamblaje validados durante las ejecuciones piloto se bloquean antes de la ampliación

Las alternativas aprobadas para los componentes de potencia están calificadas bajo carga

Los datos de rendimiento y térmicos se controlan de forma continua en lugar de reactiva.

Los fabricantes que siguen este enfoque suelen experimentar:

Entre un 10 % y un 20 % menos de fallos relacionados con la densidad después de la rampa de volumen

Rendimiento más predecible en ciclos de producción más prolongados

Donde la fabricación de PCBA de alta densidad es más importante

Esta capacidad de fabricación es especialmente crítica para:

Fuentes de alimentación compactas de CA-CC y CC-CC

Módulos de potencia de alta eficiencia

Placas de alimentación integradas con limitaciones de espacio

Sistemas industriales y energéticos con alta densidad de potencia

En estas aplicaciones, la consistencia y la previsibilidad térmica importan más que simplemente minimizar el tamaño de la placa.

Preguntas frecuentes

P1: ¿Las placas de alta potencia son siempre más riesgosas de fabricar?

Son más sensibles, pero el riesgo se puede controlar mediante un ensamblaje y una validación disciplinados.

P2: ¿Pueden los perfiles de reflujo estándar manejar diseños de energía densos?

A menudo no. Las áreas de alta potencia suelen requerir la optimización del perfil para garantizar un comportamiento de soldadura uniforme.

P3: ¿La ubicación densa de los componentes afecta la confiabilidad a largo plazo?

Sí. Sin un equilibrio térmico adecuado, la tensión del componente aumenta con el tiempo.

Por qué los diseños de alta densidad de potencia exigen disciplina de fabricación

La fabricación de PCBA para fuentes de alimentación con componentes de alta potencia requiere más que una capacidad de ensamblaje estándar. Exige un control preciso del comportamiento de la soldadura, el equilibrio térmico y la consistencia entre lotes. Cuando estos factores se gestionan de forma responsable, los diseños de alimentación compactos pueden escalarse de forma fiable sin pérdidas de rendimiento ocultas.

Si está evaluando si un fabricante puede ofrecer soporte para placas de alimentación de alta densidad a gran escala, revisar los controles de ensamblaje reales y los métodos de validación es un primer paso esencial. Puede obtener más información sobre nuestras capacidades de fabricación de PCBA y nuestro alcance técnico visitando:

👉 https://www.hcdpcba.com

Para proyectos que requieren diseños compactos, alta densidad de potencia o ciclos de trabajo largos, hablar directamente sobre los requisitos específicos de la placa de potencia suele revelar dónde la disciplina de fabricación marca la mayor diferencia. Le invitamos a contactar con nuestro equipo aquí:

👉 https://www.hcdpcba.com/es/contactenos