Los productos para el hogar inteligente rara vez fallan porque son demasiado complejos.

Fallan porque se espera que funcionen de manera silenciosa, continua e invisible (a menudo durante años) dentro de entornos que cambian todos los días.

Las conexiones WiFi inestables, los reinicios intermitentes del dispositivo o el comportamiento inconsistente de la energía no suelen aparecer durante las primeras pruebas. Aparecen después de la implementación, cuando los dispositivos se instalan en diferentes hogares, expuestos a diferentes calidades de red, temperaturas y ruido eléctrico. En esa etapa, las correcciones sobre el terreno son costosas y el daño a la reputación es difícil de revertir.

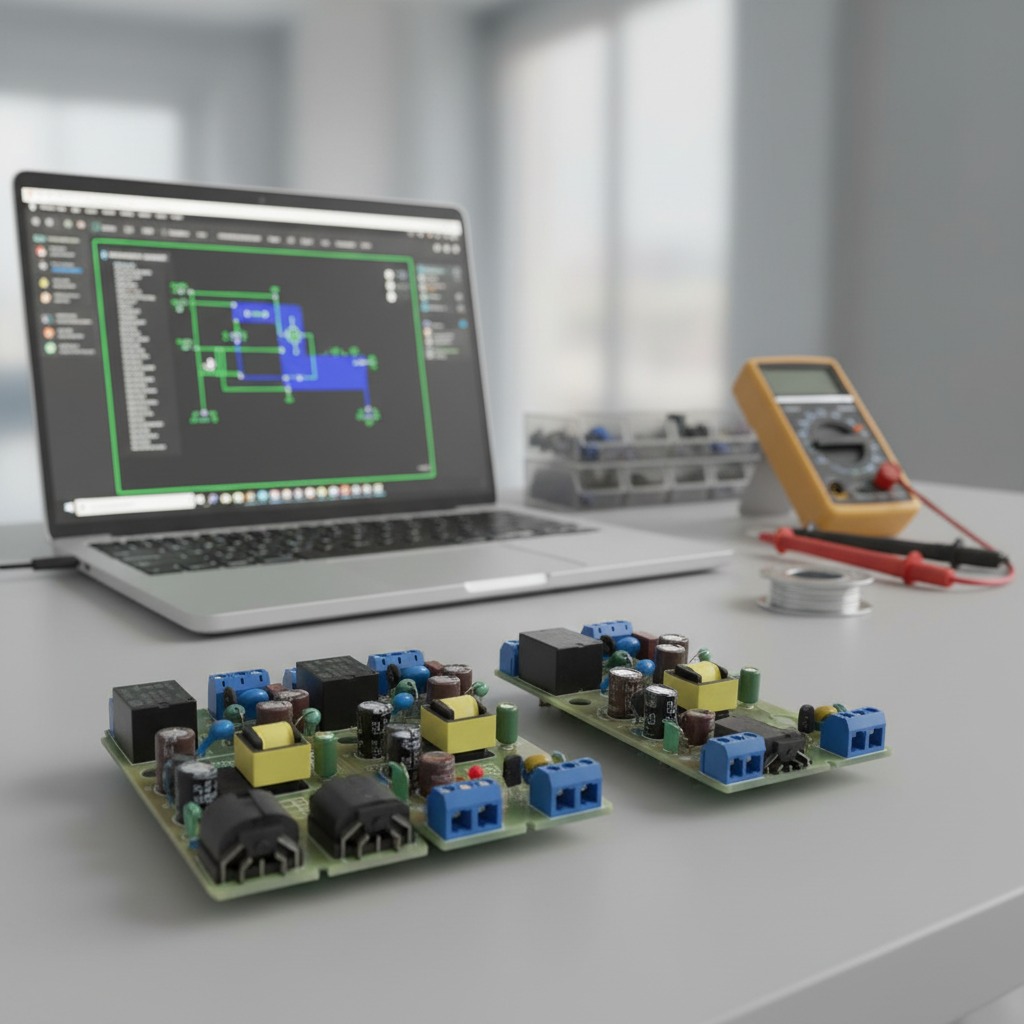

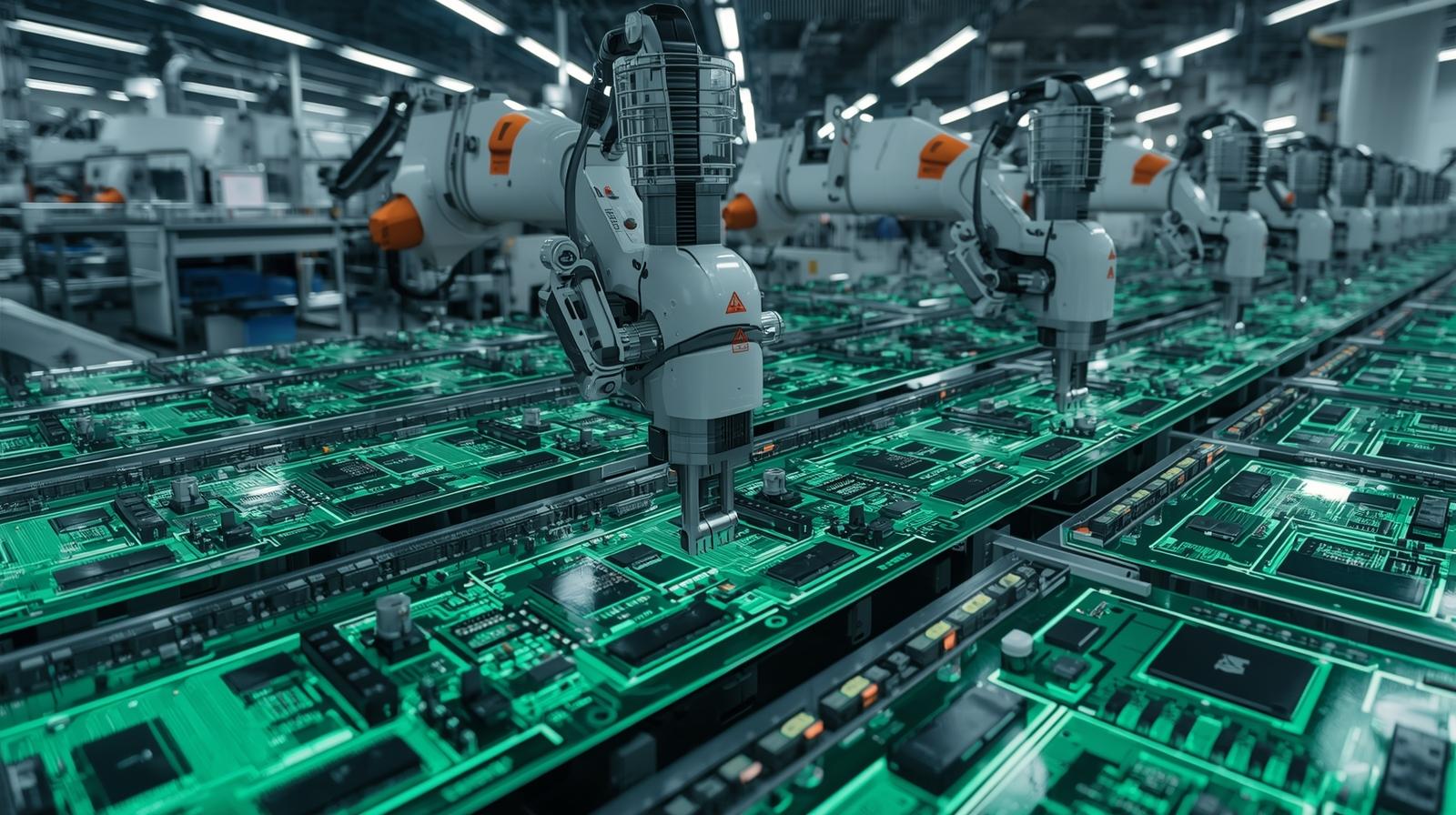

Esta es la razón por la que la fabricación de PCBA para hogares inteligentes se trata menos de integración de funciones y más de producción disciplinada que garantice la estabilidad de la conectividad, la consistencia eléctrica y la confiabilidad a largo plazo a escala.

Por qué la PCBA para hogares inteligentes se diferencia del ensamblaje general de IoT

Los dispositivos domésticos inteligentes comparten las características de conectividad de los productos de IoT, pero sus requisitos de fabricación son más restrictivos. A diferencia de los equipos industriales de IoT que funcionan en entornos controlados, los dispositivos domésticos inteligentes deben permanecer estables en condiciones domésticas muy variables: diferentes redes eléctricas, niveles de interferencia inalámbrica y comportamientos de los usuarios.

Estas diferencias introducen varios desafíos específicos de fabricación que deben abordarse a nivel de PCBA.

1. Funcionamiento continuo en condiciones de energía inestable

Los dispositivos domésticos inteligentes suelen estar siempre encendidos o alternan con frecuencia entre los estados activo y de espera. La fluctuación del voltaje doméstico y el ruido eléctrico pueden exponer debilidades en el diseño de administración de energía y la calidad del ensamblaje.

Para abordar esto, la fabricación de PCBA en hogares inteligentes requiere un control más estricto de las uniones de soldadura relacionadas con la energía, rutas de conexión a tierra definidas y validación de las transiciones de sueño-vigilia durante las pruebas de producción. Los fabricantes que aplican estos controles normalmente reducen los reinicios y bloqueos inexplicables entre un 15-25 % después de la implementación.

2. Rendimiento inalámbrico en entornos con muchas interferencias

A diferencia de muchos dispositivos IoT implementados en entornos industriales, los productos para el hogar inteligente deben coexistir con un denso tráfico WiFi, dispositivos Bluetooth y electrónica de consumo. Una variación menor en el ensamblaje de RF puede provocar una conectividad inconsistente en todos los hogares.

El control de fabricación eficaz incluye la ubicación estandarizada de los componentes de RF, el manejo protegido de la antena y la inspección centrada en áreas críticas de la señal. Cuando los pasos de ensamblaje relacionados con RF se bloquean y auditan, las quejas de campo relacionadas con la conectividad se reducen entre un 20-35 %.

3. Larga presencia en el mercado con oportunidades limitadas de rediseño

Los productos para el hogar inteligente a menudo permanecen en el mercado durante varios años, mientras que las actualizaciones de firmware reemplazan los cambios de hardware. Esto otorga mayor importancia a la planificación del ciclo de vida de los componentes y la estabilidad del abastecimiento.

Un enfoque experimentado de PCBA para hogares inteligentes califica los componentes de larga disponibilidad y las alternativas aprobadas de manera temprana, lo que reduce las sustituciones de mediana edad que pueden introducir un comportamiento impredecible o un riesgo de certificación.

4. SKU fragmentados impulsados por protocolo y región

Las líneas de productos para hogares inteligentes con frecuencia se ramifican en múltiples variantes según el protocolo de comunicación o la certificación regional. Sin un control disciplinado del proceso, esta fragmentación aumenta los errores de configuración y la fuga de costos.

Los fabricantes mitigan esto estandarizando los procesos de ensamblaje principales en todas las variantes y aislando las diferencias solo cuando es necesario, mejorando la eficiencia del cambio y reduciendo los defectos relacionados con las variantes.

Estos factores explican por qué la fabricación de PCBA en hogares inteligentes exige una disciplina de proceso más estricta que el ensamblaje general de IoT. La estabilidad no se logra mediante funciones adicionales, sino mediante controles de fabricación que anticipan las condiciones reales del hogar en lugar de los entornos de prueba ideales.

Riesgos principales de fabricación en dispositivos domésticos inteligentes y controles prácticos

La mayoría de los problemas de confiabilidad en los dispositivos domésticos inteligentes se deben a un número limitado de debilidades de fabricación.

Los riesgos más comunes (y cómo se abordan) incluyen:

-

Inconsistencia en el rendimiento inalámbrico

Controlado mediante la ubicación definida de los componentes de RF, la continuidad de la conexión a tierra y el manejo protegido de la antena. Los fabricantes que aplican reglas de ensamblaje de RF estandarizadas generalmente reducen los problemas de campo relacionados con la conectividad entre un 20-35 %. -

Inestabilidad energética en condiciones domésticas reales

Se soluciona validando el comportamiento de la energía en escenarios de fluctuación de voltaje y ruido durante las pruebas de producción, reduciendo los reinicios espontáneos mediante 15–25%. -

Sustitución de componentes en ciclos de vida largos de productos

Mitigada mediante la calificación temprana de alternativas y la selección de componentes con disponibilidad estable, evitando cambios en la mediana edad que introducen comportamientos inesperados.

Juntos, estos controles forman la columna vertebral de producción de un programa PCBA para hogar inteligente confiable.

Control de procesos centrado en la conectividad y la estabilidad energética

A diferencia de muchos productos de consumo, los dispositivos domésticos inteligentes no toleran variaciones eléctricas menores. Por lo tanto, el control del proceso enfatiza la estabilidad más que la perfección cosmética.

Los controles típicos incluyen:

-

Parámetros de ensamblaje bloqueados para módulos inalámbricos

-

Perfiles de soldadura definidos para circuitos integrados de administración de energía

-

Rutas de conexión a tierra controladas a través de PCBA

-

La inspección se centra en zonas críticas de señal y energía

Los fabricantes que implementan estas medidas informan constantemente mejora del 3 al 6 % en el rendimiento del primer paso y menos fallas funcionales en las últimas etapas.

Disciplina de abastecimiento y estabilidad de costos en la producción de hogares inteligentes

Los productos para el hogar inteligente a menudo escalan gradualmente y permanecen en el mercado durante períodos prolongados. La estrategia de abastecimiento debe respaldar este ciclo de vida.

En la fabricación estructurada de PCBA para hogares inteligentes:

-

Los módulos inalámbricos se seleccionan en función de la estabilidad de la hoja de ruta, no de los precios a corto plazo

-

Las alternativas aprobadas se validan antes del aumento de volumen

-

La alineación del pronóstico reduce las compras de emergencia

A medida que la producción se estabiliza, los fabricantes suelen lograr:

-

Reducción del 5 al 10 % en la volatilidad del coste de los componentes

-

Mejora del 10 al 15 % en la previsibilidad de la producción

-

Márgenes brutos más estables en múltiples variantes de productos

Estas ganancias son incrementales pero sostenidas durante el ciclo de vida del producto.

Inspección y pruebas alineadas con el uso real en el hogar

Las pruebas deben reflejar entornos de instalación reales, no condiciones ideales de laboratorio.