في حياتنا اليومية، تحيط بنا سيمفونية من الأجهزة الإلكترونية، من الهواتف الذكية في جيوبنا إلى أنظمة التحكم المعقدة في سياراتنا. يكمن في قلب كل من هذه العجائب التكنولوجية مكونٌ مُصنَّعٌ بدقة: لوحة الدوائر المطبوعة (PCBA). إن عملية تصنيع لوحة PCBA المعقدة هي ما يُضفي الحياة على هذه الأجهزة، مُحوِّلةً لوحةً خاملةً بسيطةً إلى عقل إلكتروني فعال. إنها مزيجٌ من الهندسة الدقيقة، والروبوتات المتقدمة، والعمليات الكيميائية الدقيقة، تعمل جميعها بتناغمٍ لإنشاء الدوائر التي تُشغِّل عالمنا. لولا هذه العملية التصنيعية الأساسية، لما وُجد العصر الرقمي كما نعرفه.

من لوحة عادية إلى مخطط إلكتروني

قبل أن تبدأ أي عملية تجميع، لا بد من وجود أساس، وفي هذا العالم، هذا الأساس هو لوحة الدوائر المطبوعة (PCB). تخيل طبقة متعددة الطبقات من مواد ركيزة غير موصلة، مثل مركب الألياف الزجاجية الشائع FR-4، مغلفة بصفائح رقيقة من النحاس. يُنقش هذا النحاس بعد ذلك بدقة متناهية، تاركًا شبكة دقيقة من المسارات، أو الآثار، التي ستكون بمثابة أسلاك للدائرة بأكملها. فوق هذه الخريطة النحاسية، يُوضع قناع لحام واقٍ، عادةً ما يكون بلون أخضر أو أزرق أو أحمر زاهٍ، يعزل الآثار ويمنع اللحام من الالتحام بين الوصلات. وأخيرًا، تُطبع طبقة من الطباعة الحريرية على اللوحة، مما يوفر دليلاً واضحًا مع تسميات لموقع كل مكون. هذه اللوحة هي لوحة فارغة، مخطط تفصيلي ينتظر المكونات الإلكترونية التي ستحدد الغرض منه.

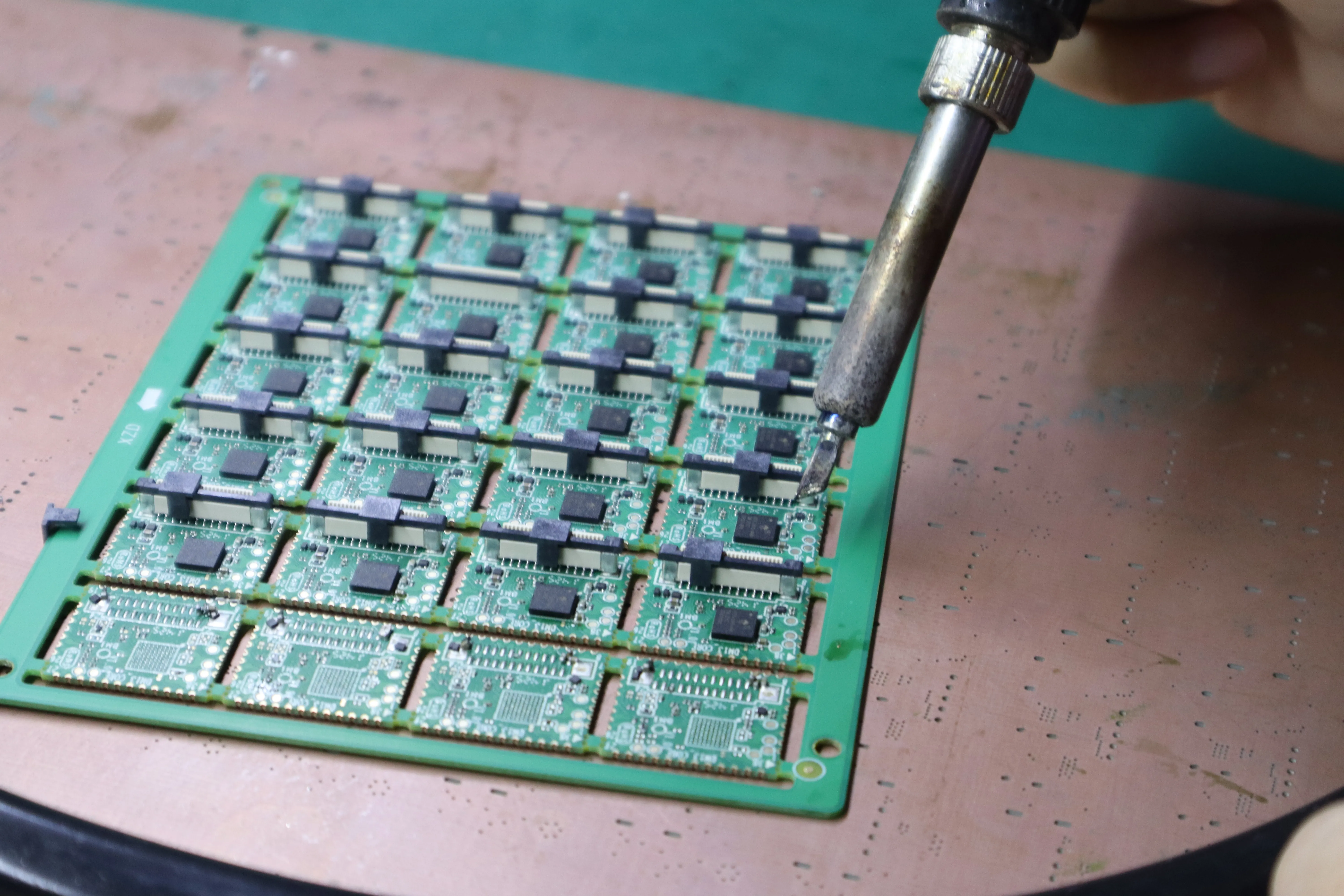

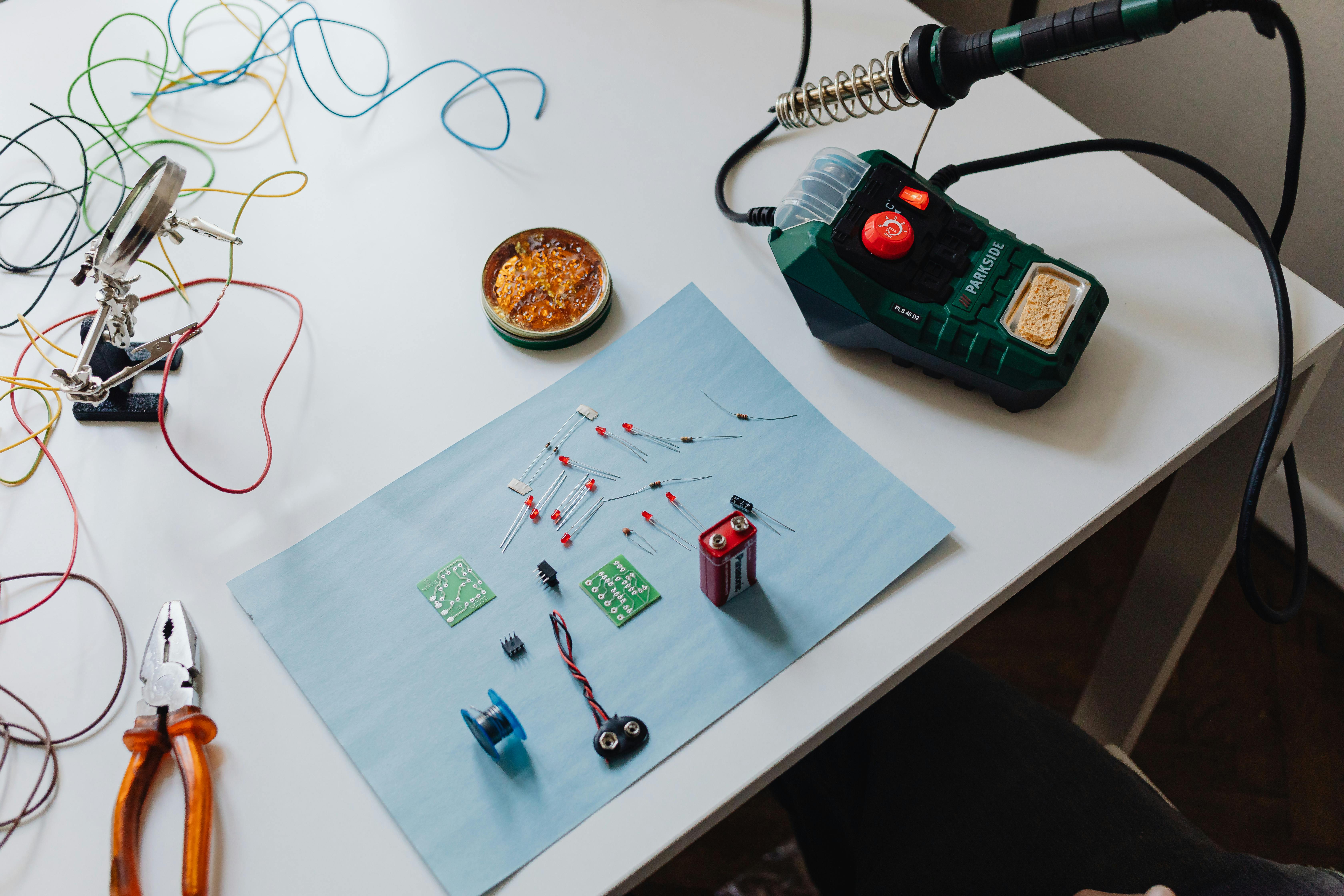

فن وضع المكونات واللحام

بعد تجهيز المخطط، تبدأ عملية التجميع. تتضمن الخطوة الأولى وضع معجون اللحام على منصات المكونات المخصصة على اللوحة. هذا ليس مجرد وضع بسيط للغراء؛ إنها عملية دقيقة للغاية. يُوضع استنسل رقيق من الفولاذ المقاوم للصدأ، بفتحات مقطوعة بالليزر لكل وسادة، فوق لوحة الدوائر المطبوعة. ثم تنزلق شفرة ممسحة على الاستنسل، لتُرسب طبقة دقيقة وموحدة من معجون اللحام - وهي مادة معدنية رمادية اللون تتكون من كرات لحام صغيرة معلقة في مادة سائلة. دقة هذه الخطوة الواحدة بالغة الأهمية، إذ أن كمية قليلة جدًا من المعجون قد تُسبب ضعف التوصيل، بينما قد تُسبب الكمية الزائدة تماسًا كهربائيًا، مما يُسد الفجوات الصغيرة بين المكونات.

الأتمتة الدقيقة والدمج الحراري

بمجرد وضع معجون اللحام، تنتقل اللوحة إلى واحدة من أكثر المراحل إثارة للإعجاب من الناحية البصرية في رحلة تصنيع لوحات PCBA بأكملها: وضع المكونات آليًا. هنا، تُملأ اللوحة بآلات التقاط ووضع عالية السرعة، تعمل بسرعة مذهلة ودقة روبوتية. تستخدم هذه الآلات كاميرات وفوهات تفريغ لالتقاط المكونات الفردية - من المقاومات الدقيقة إلى الدوائر المتكاملة المعقدة - من البكرات والصواني، ووضعها على منصاتها المخصصة على اللوحة، مع ضغطها برفق في معجون اللحام. بعد ملء اللوحة بالكامل، تبدأ رحلتها عبر فرن إعادة تدفق طويل. تنتقل اللوحة على حزام ناقل عبر عدة مناطق، لكل منها درجة حرارة مُتحكم بها بدقة. تُنشّط الحرارة تدريجيًا التدفق في المعجون، ثم تُذيب اللحام، الذي يتدفق ويتصلب لإنشاء وصلات كهربائية وميكانيكية قوية ودائمة. بالنسبة للمكونات الأكبر حجمًا والأكثر متانة، يمكن استخدام عملية تُسمى تقنية الثقب، حيث تُدخل أسلاك المكونات عبر ثقوب في اللوحة وتُلحم من الجانب الآخر، وغالبًا ما يتم ذلك باستخدام آلة لحام موجي.

ضمان الكمال: الفحص والاختبار

تصنيع اللوحة ليس سوى نصف المهمة؛ والتحقق من إتقانها لا يقل أهمية. بعد عملية إعادة التدفق، تخضع كل لوحة لفحص دقيق. تستخدم أجهزة الفحص البصري الآلي (AOI) كاميرات عالية الدقة لمسح اللوحة، ومقارنتها بتصميم مرجعي مثالي لاكتشاف أي عيوب تصنيع، مثل وجود مكونات مفقودة، أو عدم دقة القطبية، أو وجود جسور لحام. بالنسبة للمكونات ذات التوصيلات المخفية أسفل الشريحة، مثل مصفوفات الشبكة الكروية (BGAs)، يُستخدم فحص الأشعة السينية لرؤية ما وراء المكون والتأكد من توصيل جميع كرات اللحام بشكل صحيح. المرحلة الأخيرة والأهم هي الاختبار الوظيفي. يتم تشغيل اللوحة واختبار أدائها لضمان عملها بدقة كما هو مصمم. يُعد هذا الالتزام بمراقبة الجودة ركنًا أساسيًا لا غنى عنه في مجال تصنيع لوحات PCBA، مما يضمن موثوقية المنتج الإلكتروني النهائي وطول عمره.