أحدثت تقنية التركيب السطحي (SMT) ثورةً في طريقة تصميم وتصنيع الدوائر الإلكترونية، حيث تُشكل العمود الفقري لجميع الأجهزة الإلكترونية التي نستخدمها اليوم تقريبًا، من الهواتف الذكية إلى وحدات التحكم الصناعية المعقدة. وترتكز هذه التقنية على عملية التركيب SMT، وهي عملية آلية للغاية تُركّب فيها المكونات الإلكترونية مباشرةً على سطح لوحة الدوائر المطبوعة (PCB). بخلاف تقنية الثقب المباشر القديمة، التي كانت تتطلب إدخال المكونات ذات الأسلاك في ثقوب محفورة في اللوحة، تتيح تقنية SMT مكونات أصغر حجمًا، وكثافة أكبر، وسير عمل تصنيع أكثر انسيابية وفعالية من حيث التكلفة. يُعد هذا التطور السبب الرئيسي للتصغير المستمر وزيادة وظائف الإلكترونيات الحديثة.

عملية SMT خطوة بخطوة

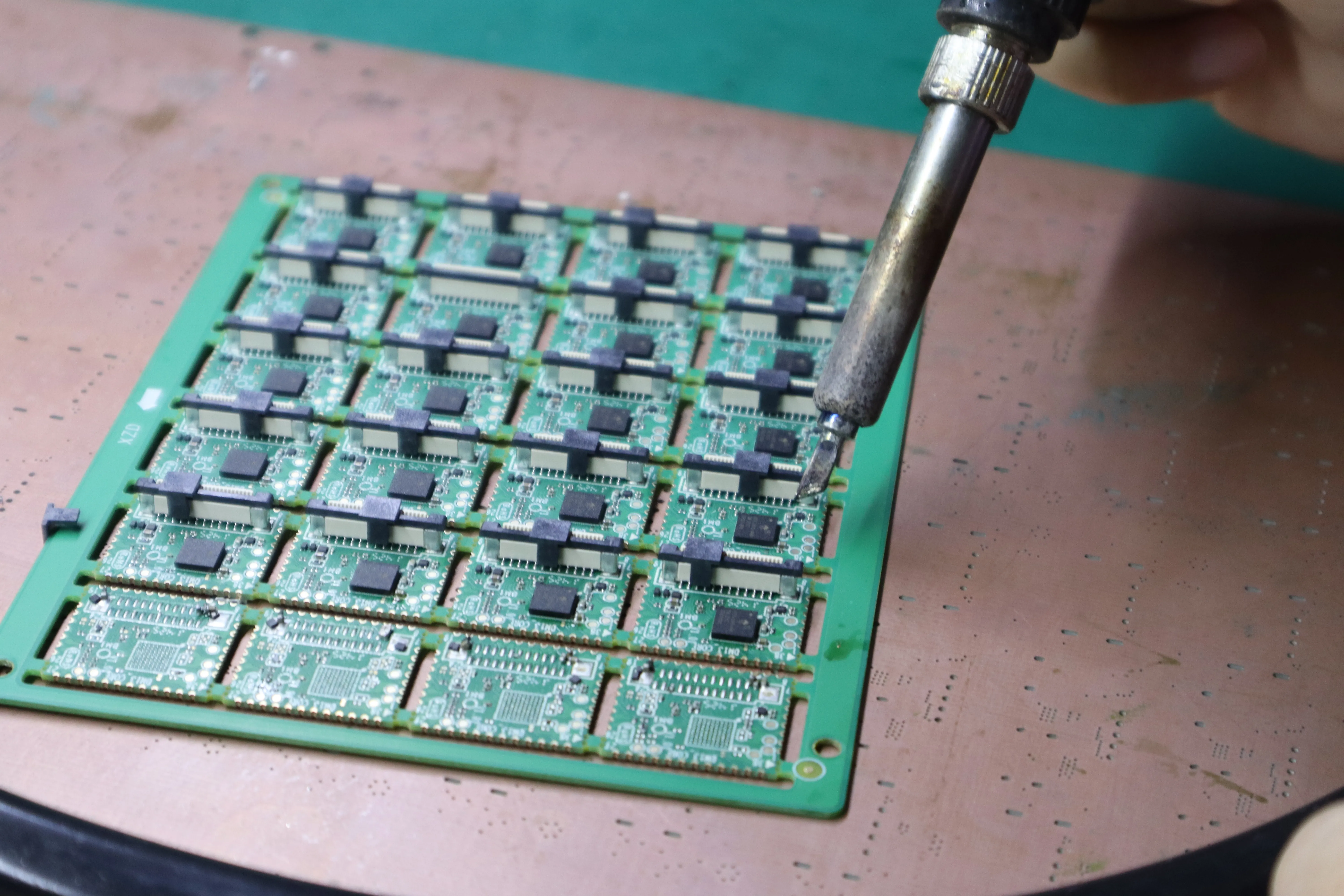

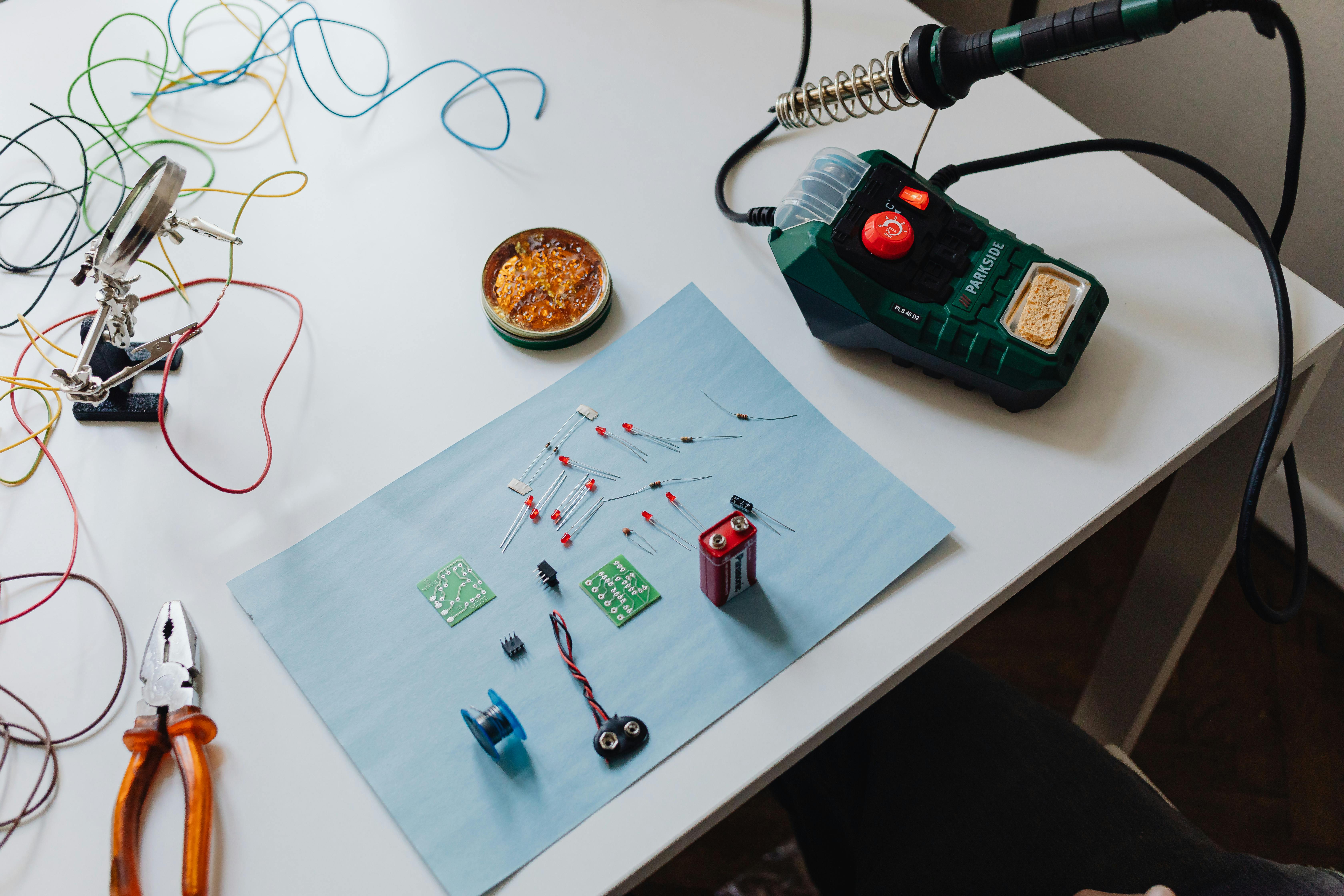

تتضمن رحلة لوحة الدوائر المطبوعة (PCB) العارية إلى لوحة مُجمّعة بالكامل عدة مراحل حاسمة. تبدأ هذه المرحلة بوضع معجون اللحام. يُوضع استنسل، وهو صفيحة معدنية رقيقة بفتحات مقطوعة بالليزر، فوق لوحة الدوائر المطبوعة. ثم تتحرك شفرة ممسحة عبر الاستنسل، لتوزيع كمية دقيقة من معجون اللحام على وسادات النحاس المخصصة لتركيب المكونات. بعد ذلك، تنتقل اللوحة إلى المرحلة الأساسية: تركيب المكونات. تلتقط آلة متطورة، تستخدم فوهات تفريغ، المكونات الفردية من البكرات أو الصواني، وتضعها بدقة على وساداتها المقابلة على اللوحة، مسترشدةً بأنظمة رؤية متطورة. تعمل هذه الآلات بسرعات مذهلة، حيث تضع عشرات الآلاف من المكونات في الساعة بدقة متناهية. بعد تركيب جميع المكونات، تُنقل اللوحة عبر فرن إعادة التدفق. يسخن الفرن اللوحة عبر مناطق درجة حرارة مُتحكم فيها بعناية، مما يُذيب معجون اللحام لتكوين وصلات كهربائية وميكانيكية قوية ودائمة. أخيرًا، تخضع اللوحة المُجمّعة لفحص دقيق، عادةً باستخدام الفحص البصري الآلي (AOI) للتحقق من أخطاء التركيب، وأحيانًا فحص بالأشعة السينية للمكونات ذات وصلات اللحام المخفية، مثل مصفوفات الشبكة الكروية (BGAs).

التكنولوجيا وراء دقة التركيب

تُصبح دقة وكفاءة عملية تركيب SMT ممكنة بفضل الآلات المتطورة للغاية. تُعدّ آلة الالتقاط والوضع حجر الأساس في أي خط تجميع SMT. صُممت هذه الآلات للسرعة والدقة، وهي قادرة على التعامل مع مجموعة واسعة من أحجام المكونات، من الدوائر المتكاملة الكبيرة إلى المكونات السلبية الصغيرة التي يقل حجمها عن حبة رمل. تستخدم هذه الآلات كاميرات عالية الدقة وبرامج متطورة للتحقق من اتجاه المكون ومواءمته تمامًا مع منصات لوحة الدوائر المطبوعة قبل التركيب. تُعد المغذيات عنصرًا أساسيًا آخر، حيث توفر إمدادًا مستمرًا وموثوقًا به من المكونات إلى آلة الالتقاط والوضع. العملية برمتها عبارة عن سيمفونية من السرعة الميكانيكية والذكاء الرقمي، مما يضمن وضع كل مكون في مكانه الصحيح، وهو أمر حيوي لوظائف المنتج النهائي وموثوقيته.

لماذا تهيمن تقنية التركيب السطحي (SMT) على صناعة الإلكترونيات؟

يعود انتشار تقنية التركيب السطحي (SMT) على تقنية الثقب المباشر (Perfect Hole) إلى مزاياها الكبيرة. أبرز هذه المزايا هي التصغير. فمكونات التركيب السطحي (SMT) أصغر بكثير ولا تحتوي على أسلاك طويلة، مما يُمكّن المهندسين من تصميم لوحات دوائر أصغر وأخف وزنًا وأكثر كثافة. هذه الكثافة العالية للمكونات تعني إمكانية دمج المزيد من الميزات في جهاز أصغر. الأتمتة عامل رئيسي آخر؛ فعملية التركيب السطحي (SMT) مناسبة بطبيعتها لمستويات عالية من الأتمتة، مما يقلل بشكل كبير من العمل اليدوي، ويقلل من الأخطاء البشرية، ويزيد من إنتاجية الإنتاج، مما يؤدي في النهاية إلى خفض تكاليف التصنيع. من منظور الأداء الكهربائي، تُقلل مسارات التوصيل الأقصر التي توفرها تقنية التركيب السطحي (SMT) من تأخير الإشارة والمحاثة الطفيلية والسعة، مما يؤدي إلى أداء أفضل، خاصة في تطبيقات التردد العالي. هذه المزايا المُجتمعة تجعل من تقنية SMT المعيارَ المُعتمدَ للإنتاج الضخم في صناعة الإلكترونيات.

مستقبل تجميع الدوائر

يشهد مجال تجميع الإلكترونيات تطورًا مُستمرًا، وتواكبه عملية تركيب SMT. ولا يزال التوجه نحو تصغير الحجم قائمًا، حيث تُوسّع مكونات مثل الحزمة 01005 آفاق تكنولوجيا التركيب وقدرات الفحص. كما نشهد تكاملًا بين SMT ومفاهيم الصناعة 4.0، مما يُؤدي إلى مصانع أكثر ذكاءً تتواصل فيها الآلات مع بعضها البعض، وتتنبأ باحتياجات الصيانة، وتُحسّن تدفقات الإنتاج آنيًا. يضمن هذا التحول الرقمي أن تظل SMT عملية التصنيع الأساسية للجيل القادم من المنتجات الإلكترونية المُبتكرة، بدءًا من الأجهزة القابلة للارتداء وأجهزة إنترنت الأشياء (IoT) ووصولًا إلى أنظمة السيارات المُتطورة وغيرها.