了解现代电子产品的核心:SMT 贴装

表面贴装技术 (SMT) 彻底改变了电子电路的设计和制造方式,构成了我们如今使用的几乎所有电子设备(从智能手机到复杂的工业控制器)的支柱。这项技术的核心是 SMT 贴装工艺,这是一种高度自动化的程序,将电子元件直接贴装到印刷电路板 (PCB) 的表面上。与传统的通孔技术不同,SMT 可以实现更小的元件尺寸、更高的密度,以及更精简、更经济的制造流程。这一进步是现代电子产品不断小型化和功能增强的主要原因。

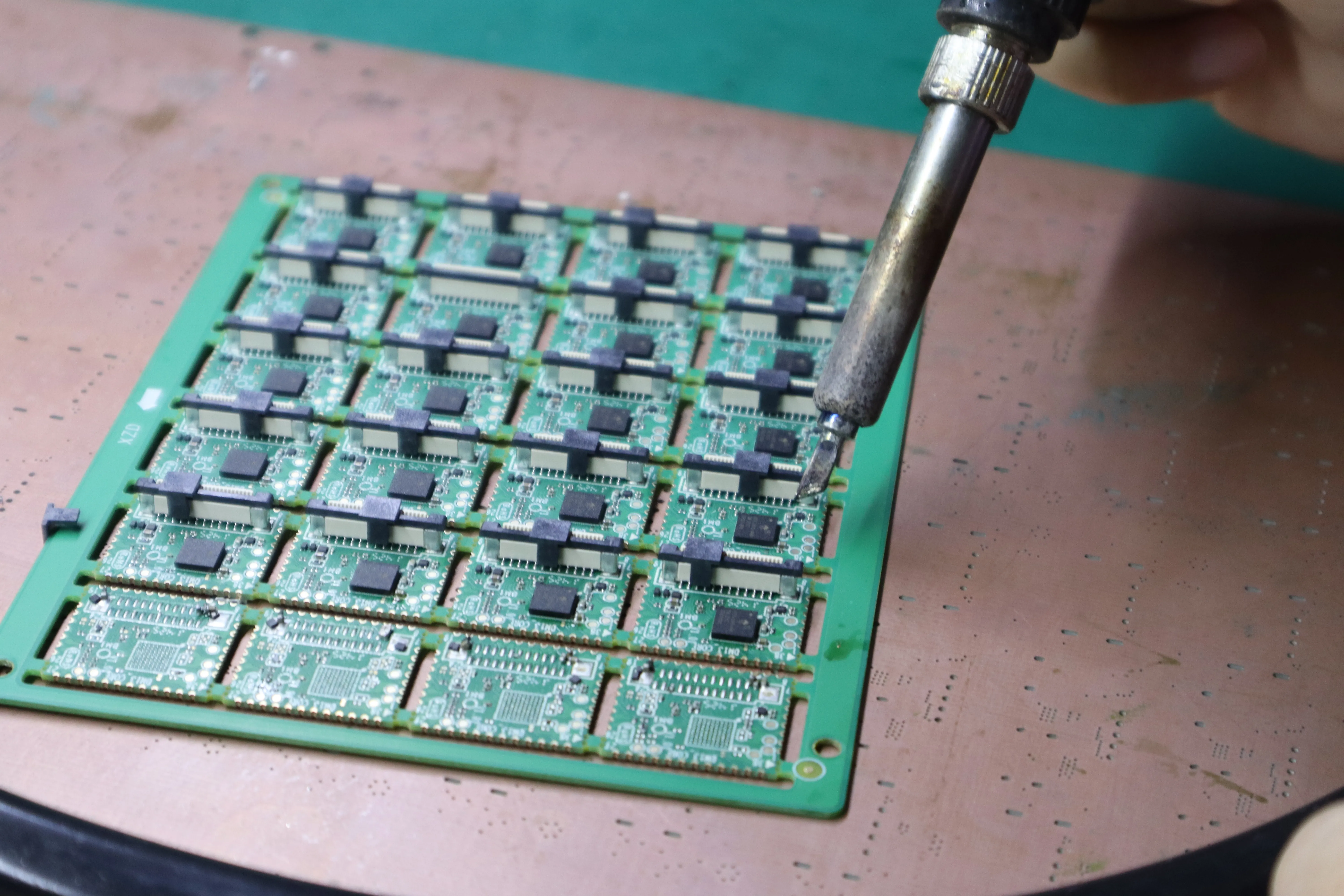

SMT 的分步流程

从裸 PCB 到完整组装电路板的整个过程涉及几个关键阶段。首先是涂抹焊膏。将模板(一种带有激光切割开口的薄金属片)放置在 PCB 上方。然后,刮刀在模板上移动,将精确量的焊膏沉积到元件所在的特定铜焊盘上。之后,电路板进入核心阶段:元件贴装。精密的贴片机使用真空吸嘴从卷盘或托盘中拾取各个元件,并在先进视觉系统的引导下,将它们准确地放置在电路板上相应的焊盘上。这些机器以惊人的速度运行,每小时可贴装数万个元件,精度可达微米级。所有元件贴装完成后,电路板将传送通过回流焊炉。回流焊炉通过精心控制的温度区域对电路板进行加热,熔化焊膏以形成牢固、永久的电气和机械连接。最后,组装好的电路板要经过严格的检测,通常使用自动光学检测 (AOI) 来检查贴装错误,有时还会使用 X 射线检测来检查带有隐藏焊点的元器件,例如球栅阵列 (BGA)。

精密贴装背后的技术

SMT 贴装工艺的精准性和高效性得益于高度先进的机器设备。贴片机是任何 SMT 装配线的核心。这些机器专为速度和精度而设计,能够处理各种尺寸的元器件,从大型集成电路到比沙子还小的微型无源元器件。它们利用高分辨率摄像头和先进的软件来验证元器件的方向,并在贴装前将其与 PCB 上的焊盘完美对齐。供料器是另一个关键元件,它能够可靠地为贴片机持续供应元器件。整个过程如同机械速度与数字智能的交响乐,确保每个组件都正确放置,这对于最终产品的功能和可靠性至关重要。

SMT 为何在电子制造业占据主导地位

表面贴装技术之所以比通孔技术更广泛地采用,是因为它具有显著的优势。最明显的优势就是小型化。SMT 组件体积更小,而且没有长引线,使工程师能够设计出更小、更轻、更密集的电路板。更高的组件密度意味着可以在更小的设备中集成更多功能。自动化是另一个关键驱动因素;SMT 工艺天生就适合高度自动化,这大大减少了人工劳动,最大限度地减少了人为错误,并提高了生产吞吐量,最终降低了制造成本。从电气性能的角度来看,SMT 提供的更短连接路径减少了信号延迟以及寄生电感和电容,从而提高了性能,尤其是在高频应用中。这些优势的结合使 SMT 成为电子行业量产无可争议的标准。

电路组装的未来

电子组装领域不断发展,SMT 贴装工艺也随之不断发展。进一步小型化的趋势持续存在,像 01005 封装这样的元件不断突破贴装技术和检测能力的界限。我们也看到 SMT 与工业 4.0 概念的融合,从而打造更智能的工厂,机器之间可以相互通信,预测维护需求,并实时优化生产流程。这种数字化转型确保了 SMT 将继续成为下一代创新电子产品的基础制造工艺,从可穿戴技术和物联网 (IoT) 设备到先进的汽车系统等等。