В тихом, бурлящем мире современных технологий сложный танец точности и инженерного искусства даёт жизнь устройствам, от которых мы зависим ежедневно. В основе этой электронной экосистемы лежит процесс производства печатных плат (PCBA) – сложное искусство и наука создания функционального «мозга» для всего, от смартфонов до космических аппаратов. Печатная плата (PCBA) – это гораздо больше, чем просто зелёная плата с металлическими линиями; это тщательно созданный нервный центр, миниатюрный город, где тысячи компонентов взаимодействуют в идеальной гармонии, выполняя команды и обрабатывая информацию, делая нашу цифровую жизнь возможной.

Плата: понимание печатной платы

PCBA начинает свою жизнь с простой печатной платы (PCB). Представьте себе нетронутый ландшафт, на котором будет построен шумный мегаполис. Сама плата обычно изготавливается из жёсткой, непроводящей подложки, например, стекловолокна FR-4, которая служит структурной основой. На эту подложку наносят один или несколько тонких слоёв медной фольги. С помощью фотолитографии и химического травления ненужная медь удаляется, оставляя заданный рисунок токопроводящих дорожек, или дорожек. Эти мерцающие медные линии – улицы и магистрали нашего будущего электронного города, предназначенные для точного направления электрических сигналов. Отверстия, известные как переходные отверстия, просверливаются для соединения различных слоев, создавая многомерную сеть схем на одной компактной плате.

Заполнение платы: искусство сборки

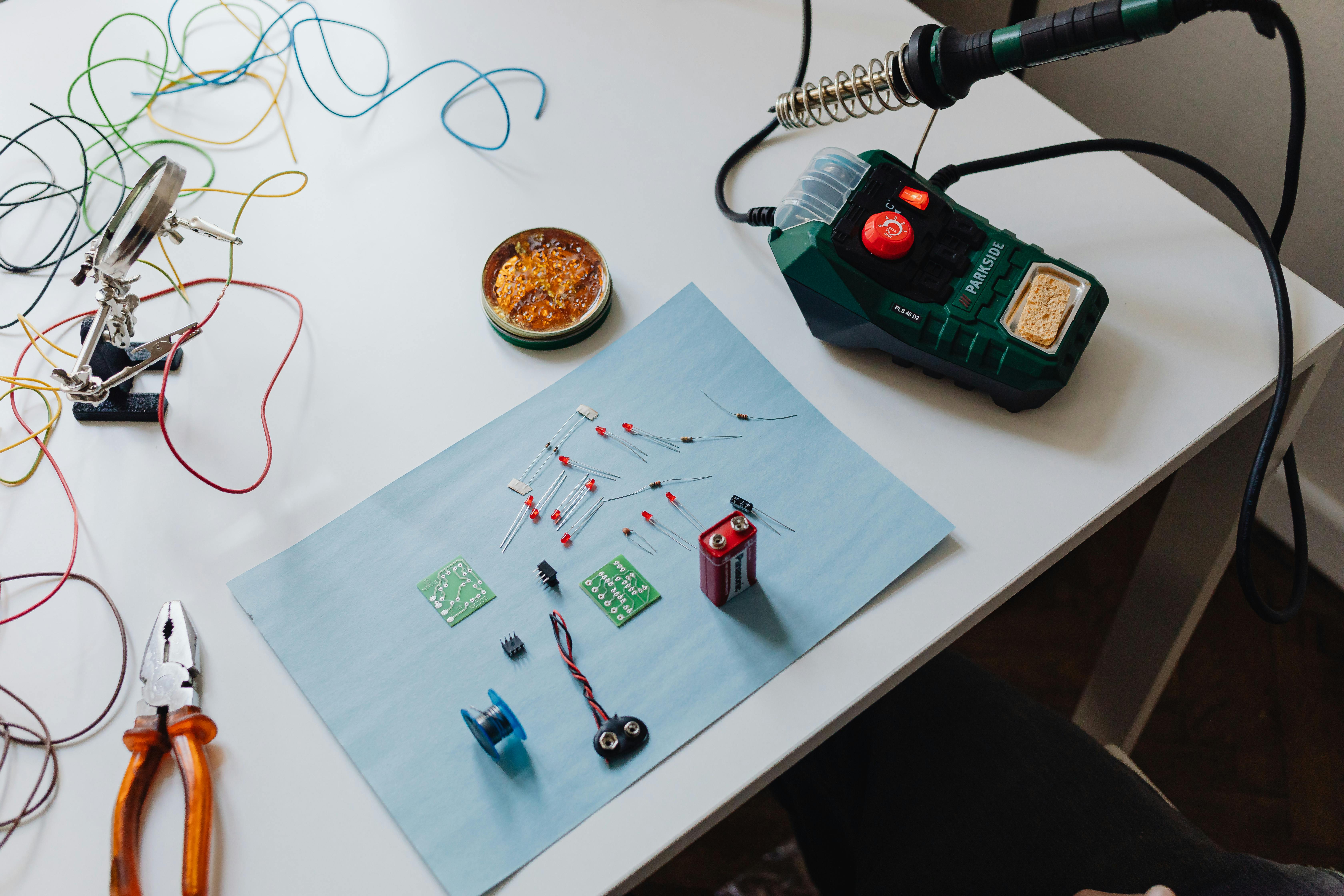

После того, как чертеж нанесен на чистую печатную плату, начинается процесс сборки. Первым шагом является нанесение паяльной пасты. Трафарет из нержавеющей стали, представляющий собой тонкий лист металла с вырезанными лазером отверстиями, идеально прикладывается к плате. Затем лезвие, похожее на ракель, перемещается по трафарету, нанося точное количество паяльной пасты на контактные площадки компонентов. Консистенция и расположение этой пасты имеют решающее значение, поскольку она выполняет функции как временного клея, так и в конечном итоге постоянного электрического соединения. После этого плата перемещается в монтажный автомат. Это чудо автоматизации использует высокоскоростные роботизированные манипуляторы, оснащенные вакуумными соплами, для захвата микроскопических компонентов с катушек и лотков и их установки на предназначенные для них площадки на плате с невероятной скоростью и точностью, зачастую устанавливая десятки тысяч компонентов в час.

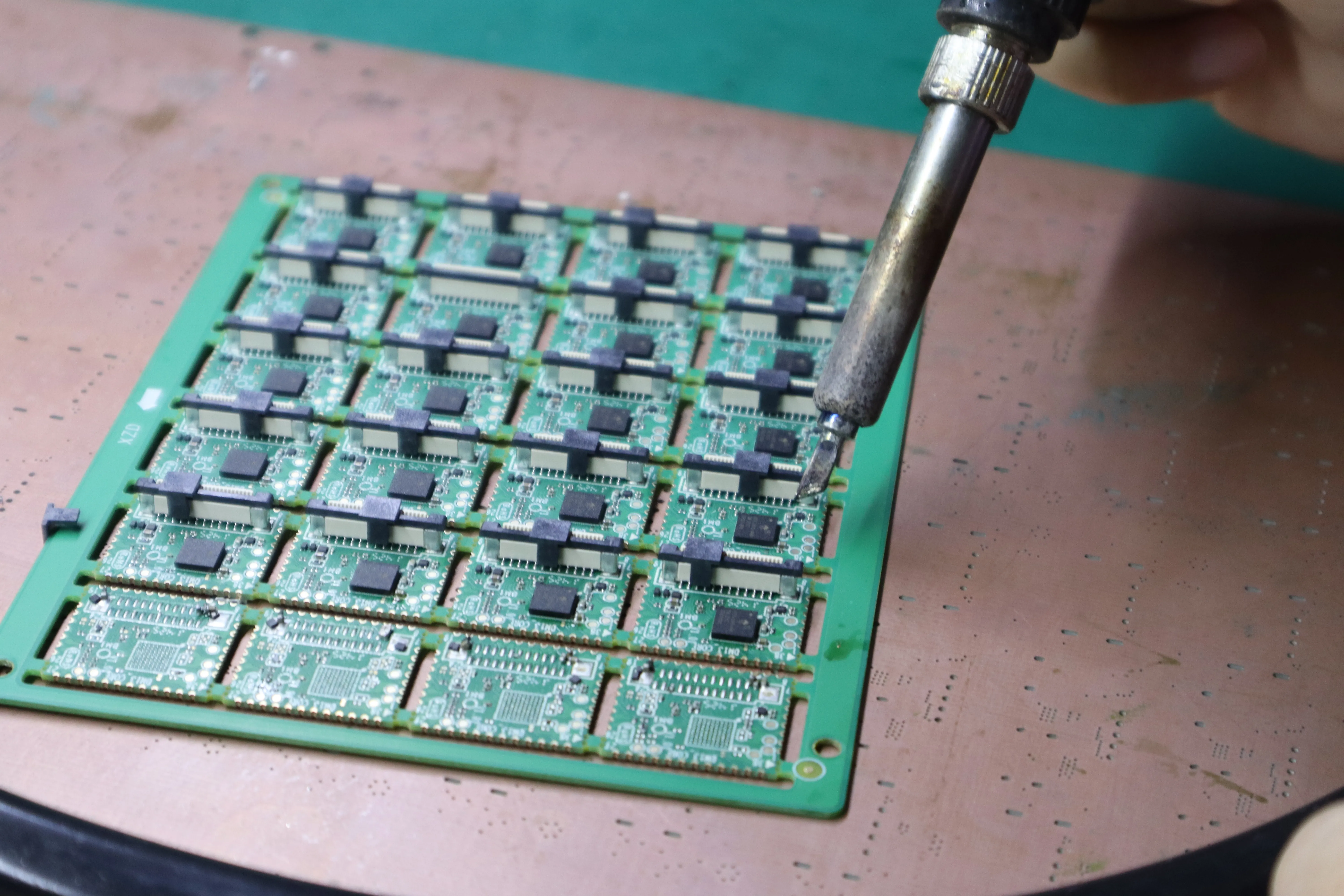

Формирование соединений: пайка оплавлением и контроль

После того, как все компоненты для поверхностного монтажа помещены в паяльную пасту, плата отправляется в путешествие через длинную, похожую на туннель, печь оплавления. Плата перемещается по конвейерной ленте через несколько зон, каждая из которых имеет тщательно контролируемый температурный профиль. Температура постепенно повышается, активируя флюс в паяльной пасте, а затем резко возрастает до точки, где припой плавится, обтекая выводы компонента, образуя прочные и постоянные металлургические связи. После выхода из печи плата остывает контролируемым образом, затвердевая припойными соединениями. Контроль качества имеет первостепенное значение при производстве печатных плат. После оплавления платы часто проверяются с помощью системы автоматизированного оптического контроля (AOI). Эта система использует камеры высокого разрешения для сканирования платы и сравнения её с идеальным эталонным изображением, выявляя любые потенциальные дефекты, такие как отсутствующие компоненты, неправильная полярность или дефектные паяные соединения.

Обеспечение работоспособности: заключительные этапы и тестирование

Для плат, содержащих более крупные и прочные компоненты с проволочными выводами, требуется процесс, называемый пайкой через отверстия. Эти компоненты вставляются через отверстия в плате вручную или с помощью специализированного оборудования, а затем припаиваются. После завершения пайки платы проходят тщательную очистку для удаления остатков флюса, которые со временем могут вызвать коррозию или короткое замыкание. Заключительный и, пожалуй, самый важный этап — тестирование. Функциональное испытание (FCT) проводится, когда готовая печатная плата включается и подключается к испытательному стенду, имитирующему предполагаемые условия эксплуатации. Это испытание подтверждает не только правильность сборки платы, но и её выполнение предусмотренных функций, гарантируя надёжность и полную работоспособность электронного устройства, готового к установке в конечный продукт.